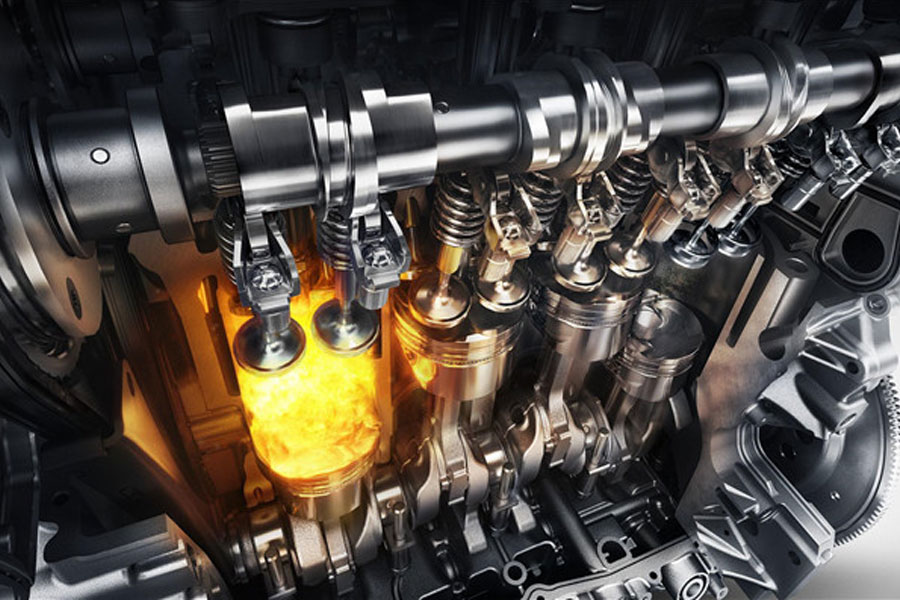

Primjena impregnacijske tehnologije u proizvodnji motora

Tretiranje impregnacijom dijelova od lakih materijala, poput aluminijskih cilindara, može učinkovito smanjiti stopu otpatka komada i značajno poboljšati njihovu kvalitetu. Na temelju osiguranja kvalitete proizvoda, oni mogu učinkovito smanjiti proizvodne troškove i poboljšati efikasnost proizvodnje.

Prijedlog laganog motora i tretman impregnacije

Lagana težina postala je trend u suvremenoj automobilskoj industriji, što je uglavnom određeno svjetskom pažnjom prema zaštiti okoliša i uštedi energije. Podaci pokazuju da ako se vlastita težina automobila smanji za 10%, njegova se potrošnja goriva može povećati za 15%. Povećanje efikasnosti goriva znači da se smanjuje potrošnja goriva i emisija štetnih gasova. Stoga je smanjenje težine automobila najefikasniji način za poboljšanje uštede energije i zaštite okoliša automobila. Motor je najkritičniji veliki sklop automobila, a smanjenje njegove težine ključno je za smanjenje težine automobila.

S tehničkog gledišta, postoji mnogo načina za postizanje laganosti, poput optimizacije cijele strukture stroja, pomoćnih modula i lakih, ali upotreba lakih materijala poput plastike, legura aluminija i legura magnezija za zamjenu tradicionalnih materijala, kao što su budući da je lijevano željezo trenutno smanjenje. Glavni način težine motora. Zapravo, legura aluminija se već dugi niz godina široko koristi u glavama cilindara motora, usisnim razvodnicima i manjim dijelovima, poput kućišta pumpi za vodu i kućišta pumpi za ulje, a sve je više kompanija u posljednjem desetljeću usvojilo blokove cilindara od aluminijske legure. Međutim, u usporedbi s lijevanim željezom, aluminijski odljevci su skloniji unutarnjoj labavosti, skupljanju i porama tijekom procesa lijevanja zbog stvaranja kristala, skupljanja i upijanja plina. Ovi neispravni odljevci nakon obrade imaju gusti površinski sloj. Područje se uklanja, čime se otkrivaju unutarnji organizacijski nedostaci. Za one odljevke od aluminija koji zahtijevaju nepropusnost motora, pri prolasku kroz proces otkrivanja curenja na proizvodnoj liniji, postojanje neispravnih mikropora uzrokovat će prekomjerno curenje i proizvoditi otpadne proizvode, ponekad čak i u serijama. Budući da se ti uvjeti mogu otkriti tek nakon višestruke obrade, uzrokovat će i ozbiljan gubitak radnih sati, sirovina i energije. Može se vidjeti da se za rješavanje problema velike količine otpada aluminijskih odljevaka moraju poduzeti određene mjere obrade u proizvodnji. Trenutno se najčešće koristi tehnologija impregnacijske obrade, odnosno začepljenja curenjem. Takozvana "impregnacija" treba infiltrirati infiltrant u mikro pore aluminijskog lijevanja pod određenim uvjetima, a nakon skrućivanja, punilo infiltrirano u pore i unutarnji zid pora odljevaka povezani su u cjelinu sa blokirati mikropore tako da dijelovi mogu zadovoljiti tehnološku tehnologiju koja je potrebna za stvaranje tlaka, zaštitu od curenja i curenje.

Proces impregnacije vakuumskim pritiskom

Trenutno se u proizvodnji aluminijskih odljevaka u zemlji i inozemstvu općenito prihvaća metoda infiltracije vakuumskim tlakom. Ovaj proces se uglavnom izvodi u rezervoaru pod vakuumom. Prema toku procesa, može se podijeliti u tri faze: predtretman, impregnacijski tretman i naknadni tretman. Njegovi različiti koraci uglavnom uključuju: predtretman se naziva i mikroporozna predtretman, koji uglavnom odmašćuje, čisti i suši odljevke kako bi se pripremio za sljedeći proces; prvi korak tretmana impregnacije je postavljanje obratka u korpu. Zatim stavite korpu u rezervoar za impregnaciju; usisajte spremnik za impregnaciju kako biste uklonili plin u porama dijelova; transportirajte brtvilo iz skladišnog spremnika u impregnacijski spremnik i potopite dijelove koji su još uvijek pod vakuumom; Ponovo usisajte spremnik za impregnaciju kako biste uklonili plin iz brtvila; otpustiti vakuum i pritisnuti impregnacijski spremnik komprimiranim zrakom, što pomaže gurnuti brtvilo u pore; otpustite pritisak i vratite brtvilo u spremnik za skladištenje; Dodatna obrada uglavnom se odnosi na uklanjanje dijelova, sušenje centrifugiranjem, ispiranje i dovršavanje operacija stvrdnjavanja.

Glavna svrha predtretmana je uklanjanje mrlja od ulja, metalnih strugotina i prašine s površine dijelova, poboljšanje kvalitete impregnacije i sprječavanje unosa ulja i mehaničkih nečistoća u impregnacijsku tekućinu kako bi utjecali na prodiranje i adhezija. Uobičajeno korištene metode odmašćivanja uključuju odmašćivanje otapalom, odmašćivanje lužinom i elektrohemijsko odmašćivanje. Odljevci se vade nakon gore navedenog odmašćivanja i čišćenja, ispiru se vrućom vodom i zatim suše na 80-90 ℃. Kako bi se poboljšao učinak upijanja i spriječilo ulazak velike količine vode u vakuumsku pumpu, sušenje nakon čišćenja je vrlo važno.

Tretman impregnacije treba staviti prethodno obrađene obradene dijelove u impregnacijski spremnik za brtvljenje i usisavanje, za potpuno uklanjanje zraka i sitne prašine u spremniku i porama odljevka, te stvoriti dinamičke uvjete razlike u tlaku za punjenje i infiltraciju sredstva za impregnaciju. Zatim se infiltrant usisava pod negativnim tlakom u spremniku i vakuum se ponovo usisava. Svrha drugog usisavanja je ispuštanje plina u impregnacijskoj tekućini u spremniku kako bi se spriječilo prodiranje impregnacijske tekućine koja sadrži plin u mikroporozne defekte lijevanja, kako bi se izbjeglo stvaranje pora tijekom skrućivanja koje utječu na brtvljenje. performanse. Konačno, pritisnite pod tlakom tako da infiltrant koji je napunjen i infiltriran u pore lijevanja dalje prodire u najdublji dio svakog dijela defekta. Impregnant je tekuća tvar pripremljena od anorganskih ili organskih tvari. Trenutno se najrasprostranjenije metakrilatno brtvilo PC504/66 stvrdnjava zagrijavanjem i pruža izrazito punjenje mikropora sa niskim skupljanjem tijekom polimerizacije. Sposobnost, istovremeno, njegova niska viskoznost pomaže zaptivaču da prodire brzo i duboko u mikropore. Otvrdnuti brtvilo može normalno funkcionirati u rasponu od -50 ~ 200 ℃.

Dodatna obrada je kapanje izratka, njegovo čišćenje i stavljanje u peć za očvršćavanje da se stvrdne, tako da se infiltrant koji ulazi u pore lijevanja promijeni iz tekućeg u čvrsti film kako bi formirao čvrsti stvrdnuti film. Temperatura stvrdnjavanja se općenito postavlja na 80 ~ 90 ℃ ili se stavlja na sobnu temperaturu (iznad 25 ℃) 24 sata. Ako se odljev koristi iznad 300 ℃, potrebno ga je stvrdnuti 80 sata na 2 ℃, a zatim 110 h na 1 ℃.

U pogledu toga koji je dio proizvodnog procesa impregniran, različiti proizvodni pogoni i različite vrste obratka vrlo su različiti. Mali broj kompanija donijet će jedinstvene propise za sve dijelove pogonskih sklopova koji zahtijevaju visoku točnost proizvodnje i hermetičnost: takvi se dijelovi moraju impregnirati prije strojne obrade, odnosno dok su još u stanju lijevanja, kako bi se postiglo poboljšanje. Svrha lijevanja, produženje vijeka trajanja alata tokom obrade i osiguravanje kvalitete proizvoda. Međutim, većina tvornica i dalje prihvaća različite metode prema različitim vrstama dijelova. Općenito govoreći, za nekoliko ključnih dijelova, poput aluminijskog bloka cilindra u motoru, obično je potrebno impregnirati sve dijelove dok su u stanju lijevanja, a zatim ih poslati. OEM. Što se tiče impregnacije nekih obratka prema određenim kriterijima nakon određenog procesa u proizvodnoj liniji OEM -a, to ovisi o proizvodnom procesu OEM -a.

Za većinu dijelova općenito nije potrebno impregnirati dok su u stanju odljevaka. Umjesto toga, proces impregnacije provodi se nakon određenog procesa u proizvodnom procesu prema stvarnom stanju. To jest, kada se nakon nekoliko procesa obrade dijelovi potvrde da je vrijednost otkrivanja curenja nekih dijelova unutar navedenog intervala, impregnira se samo ovaj dio odbijenog obratka. U većini slučajeva, udio odbijenih obradaka je vrlo nizak (otprilike 1% do 2%), ali kada taj udio pređe određenu granicu (ovisno o specifičnoj situaciji), OEM će zahtijevati da tvornica za slijepe probe bude impregnirana. .

Postoje i neki dijelovi koji zahtijevaju impregnacijsku obradu koji nisu uključeni u proizvodni proces OEM -a zbog strukturnih razloga. Za one dijelove čiji su rezultati otkrivanja curenja izvan tolerancije, bez obzira na to koliko je velika stvarna izmjerena vrijednost, oni će se izravno ukloniti. Međutim, ako vrijednost curenja u određenoj mjeri premašuje udio obratka, glavna tvornica motora postavit će i zahtjev za impregnacijsku obradu za sve lijevane praznine.

Dakle, gdje je zapravo operacija impregnacijske obrade? Uobičajenu praksu u zemlji i inostranstvu obavljaju nezavisna i profesionalna preduzeća. Ovo nije samo efikasno i lako osigurati kvalitet, već su i troškovi relativno niski za montažno postrojenje. Međutim, postoji i nekoliko tvornica motora s velikim serijama, brzim tempom proizvodnje i visokim zahtjevima kvalitete proizvoda. Otvorit će zatvoreni prostor u radionici, tako da gore spomenute profesionalne tvornice koje se bave impregnacijskom obradom mogu izgraditi relativno jedinstvenu, efikasnu. Naravno, radna stopa ovog "radnog odjeljka" niža je od opće proizvodne linije.

Izvršite više definicija impregniranih obratka

Kao što svi znamo, kao glavno tijelo motora, blok cilindra najveći je i najteži dio među njima. Kada se odabere legura aluminija, smanjenje njegove težine za oko pola ima najveći značaj za laganu masu motora. Međutim, s obzirom na složenu strukturu bloka cilindara i broj procesa obrade, u usporedbi s drugim aluminijskim odljevcima u motoru, vjerojatnost unutrašnjih oštećenja u aluminijskom bloku cilindara tijekom procesa lijevanja i oblikovanja je također veća. Stoga preduzeća najviše zabrinjavaju kako standardizirati i efikasno usvojiti proces infiltracije uranjanjem kako bi se osigurao njegov kvalitet. U nastavku, uzimajući kao primjer aluminijski cilindar, problem definiranja i odobravanja obratka koje je potrebno impregnirati dodatno je objašnjen kroz reprezentativan slučaj. Novoizgrađena proizvodna linija za obradu aluminijskih cilindara u modernoj tvornici motora automobila dovršila je sve grube procese obrade prije nego što obradak uđe u stanicu za srednje čišćenje. Prije sljedeće instalacije kapice glavnog ležaja i naknadnih operacija dorade, postavljena je stanica za ispitivanje brtvljenja. Osim otkrivanja curenja prolaza ulja niskog pritiska, prolaza vode i ulja visokog pritiska aluminijskog bloka cilindra, ova stanica je ekvivalentna postavljanju kapije. Prema izmjerenoj vrijednosti curenja potrebno je utvrditi je li ovo aluminijski cilindar impregniran.

Za obradak su postavljena dva ograničenja prosijavanja: prvo je stopa curenja pregledanog dijela, uzimajući za primjer uljni kanal niskog pritiska, granica propuštanja je 30 CC/min; drugo ograničenje provjere je Ovaj pregledani dio cilj je utvrditi postoji li curenje u aluminijskom cilindru, ali je li moguće i potrebno to ukloniti impregnacijskom obradom. Uzimajući kao primjer prolaz ulja niskog pritiska, tablica pokazuje da je to 500 CC/min. S obzirom na to, kada tijelo aluminijskog cilindra nakon srednjeg procesa čišćenja uđe u ispitnu stanicu za brtvljenje duž transportne staze, ako je bilo koja od izmjerenih vrijednosti curenja obratka niža od odgovarajuće granice prosijavanja navedene u tablici, je, Stopa curenja će se ocijeniti kvalificiranom, a zatim će se preliti u sljedeći proces. No, sve dok bilo koja od stvarnih izmjerenih vrijednosti curenja premašuje brzinu istjecanja, ali je manja od granice otpadnog materijala, uzmite za primjer prolaz ulja pod niskim tlakom u tablici, raspon je između 30 i 500CC/min. Aluminijski blok cilindra tretira se kao radni predmet koji je potrebno izvaditi za impregnacijsku obradu, poslati ga stazom za trčanje u obrnutom smjeru, a zatim ručno ukloniti i poslati. Što se tiče vrlo malog broja obratka čija je izmjerena vrijednost curenja dosegla ili čak premašila granicu otpada u tablici, oni će istjecati kroz pokretnu traku transportera. Gore spomenuti proces otkrivanja, pregledavanja i preusmjeravanja vrši robot u ispitnoj stanici za brtvljenje.

Ukratko, nakon impregnacijske obrade aluminijskih cilindara i drugih dijelova, ne samo da se smanjuje količina otpada, a kvaliteta značajno poboljšava, već se i proizvodni troškovi pod pretpostavkom osiguranja kvalitete smanjuju, a produktivnost se učinkovito poboljšava. Stoga, u procesu kada suvremena industrija automobilskih motora postaje sve lakša, znanstvena i razumna upotreba infiltracijske tehnologije najbolje je rješenje za potpuno rješavanje inherentnih problema odlijevaka aluminija i drugih odljevaka od lakih materijala (poput defekata poput mikropora).

Molimo zadržite izvor i adresu ovog članka radi ponovnog štampanja:Primjena impregnacijske tehnologije u proizvodnji motora

Minghe Tvrtka za lijevanje tla posvećeni su proizvodnji i pružaju kvalitetne dijelove i dijelove za lijevanje visokih performansi (opseg dijelova za livenje metala uglavnom uključuje Tankozidno lijevanje,Vruće komore Die Casting,Livenje u hladnoj komori), Okrugla usluga (usluga lijevanja,CNC obrada,Izrada kalupa, Površinska obrada). Bilo koji prilagođeni lijev od aluminija, livenje magnezijumom ili Zamakom / cinkom i drugi odljevci dobrodošli su da nas kontaktirate.

Pod kontrolom ISO9001 i TS 16949, svi procesi se provode kroz stotine naprednih mašina za livenje pod tlakom, 5-osnih mašina i drugih objekata, od blastera do Ultra Sonic mašina za pranje rublja. Minghe ne samo da ima naprednu opremu već ima i profesionalnu opremu tim iskusnih inženjera, rukovatelja i inspektora kako bi ostvarili dizajn kupca.

Ugovorni proizvođač kalupa. Mogućnosti uključuju dijelove za livenje aluminijuma u hladnoj komori od 0.15 lbs. do 6 lbs., brza promjena i obrada. Usluge s dodanom vrijednošću uključuju poliranje, vibriranje, uklanjanje brušenja, miniranje sačmama, farbanje, oblaganje, premazivanje, montaža i obrada alata. Materijali s kojima se radi uključuju legure poput 360, 380, 383 i 413.

Pomoć pri dizajniranju lijevanja cinkom / istovremene inženjerske usluge. Prilagođeni proizvođač preciznih odljevaka od cinka. Mogu se proizvoditi minijaturni odljevci, odljevci za kalupe pod visokim pritiskom, odlivci kalupa sa više klizača, konvencionalni odljevci od kalupa, odljevci za kalupe i neovisni kalupi i odljevci sa šupljinom. Odljevci se mogu izrađivati u dužinama i širinama do 24 in. U toleranciji +/- 0.0005 in.

ISO 9001: 2015 certificirani proizvođač lijevanog magnezijuma. Mogućnosti uključuju lijevanje magnezijumom pod visokim pritiskom do 200 tona vruće komore i 3000 tona hladne komore, dizajn alata, poliranje, oblikovanje, obrada, farbanje u prahu i tečnostima, puni QA sa CMM mogućnostima , montaža, pakovanje i dostava.

Ovjeren ITAF16949 Dodatna usluga lijevanja uključuje investiranje,livenje peska,Gravitacijsko lijevanje, Casting Lost Foam,Centrifugalno livenje,Vakuumski livenje,Trajno lijevanje kalupa, .Sposobnosti uključuju EDI, inženjersku pomoć, solidno modeliranje i sekundarnu obradu.

Casting Industries Studije slučaja za dijelove za automobile, bicikle, zrakoplove, muzičke instrumente, plovila, optičke uređaje, senzore, modele, elektroničke uređaje, kućišta, satove, mašine, motore, namještaj, nakit, vrpce, telekom, osvjetljenje, medicinske uređaje, fotografske uređaje, Roboti, skulpture, zvučna oprema, sportska oprema, alat, igračke i još mnogo toga.

Šta vam možemo dalje pomoći?

∇ Idite na početnu stranicu za Kina za lijevanje pod pritiskom

→Dijelovi za lijevanje- Otkrij šta smo uradili.

→ Povezani savjeti o Usluge lijevanja

By Proizvođač lijevanja Minghe | Kategorije: Korisni članci |materijal Tagovi: Aluminijsko livenje, Lijevanje cinka, Magnezijum lijevanje, Titanijsko livenje, Lijevanje nehrđajućeg čelika, Lijevanje od mesinga,Lijevanje bronce,Casting Video,Istorija kompanije,Aluminijsko livenje | Komentari isključeni