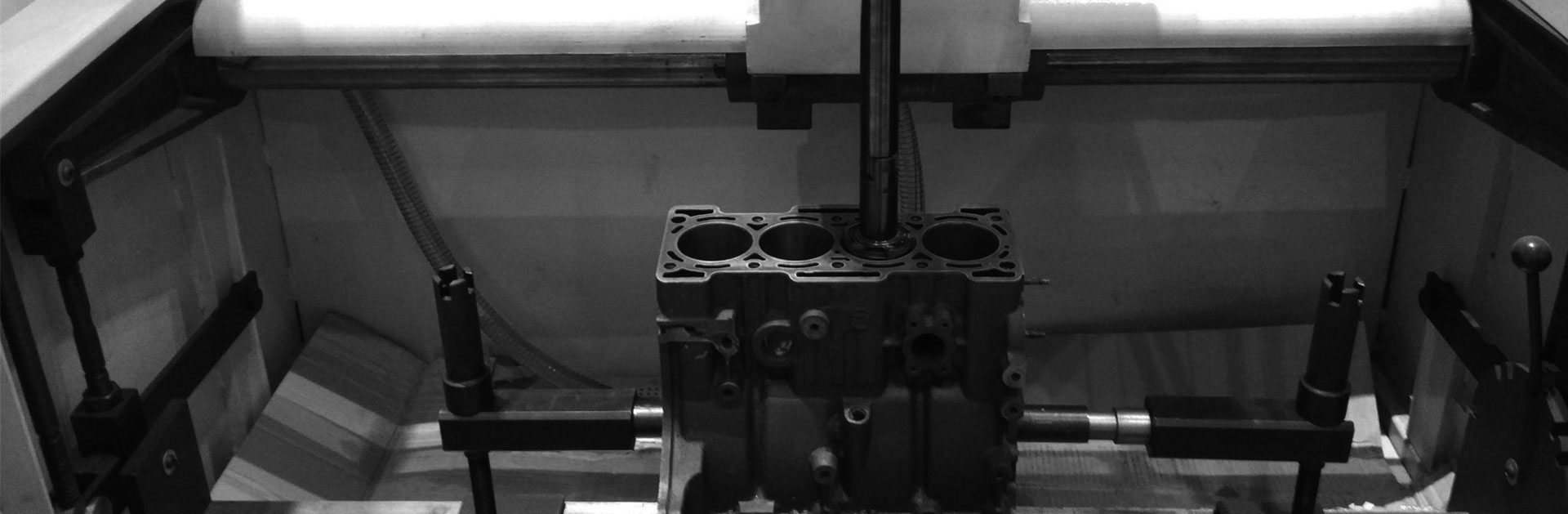

bušenje

Šta je postupak bušenja i obrade bušenjem i uslugama bušenja

Bilo koja mašina ne može se napraviti bez rupa. Za spajanje dijelova potrebne su razne rupe za vijke, rupe za zavrtnje ili rupe za zakovice različitih veličina; da bi se popravili dijelovi mjenjača, potrebne su razne rupe za pričvršćivanje; sami dijelovi stroja također imaju mnogo različitih rupa (poput rupa za ulje, rupa za postupak, rupa za smanjenje težine itd.). Operacija obrade rupe kako bi rupa zadovoljila zahtjeve naziva se obrada rupe.

Unutarnja površina rupe jedna je od važnih površina koje čine mehaničke dijelove. U mehaničkim dijelovima dijelovi s rupama uglavnom čine 50% do 80% od ukupnog broja dijelova. Vrste rupa su također raznolike, uključujući cilindrične rupe, konusne rupe, rupe s navojem i oblikovane rupe.

Uobičajene cilindrične rupe razlikuju se od općih i dubokih rupa, a duboke rupe je teško obraditi.

Mingheove usluge obrade bušenjem izvorno su dodane kao dodatak i podržavaju naše mogućnosti oblikovanja. Danas kupci koriste naše vodeće usluge bušenja čak i kada oblikovanje nije potrebno. Već 35 godina razvijamo naše usluge bušenja kako bismo kupcima pružili prava rješenja za njihovu specifičnu primjenu. Inženjeri Minghe pregledaće specifikacije proizvoda, pozive na materijal i zahtjeve za količinom kako bi odabrali najisplativije rješenje za vaš projekt bušenja.

Tehnički uslovi za bušenje rupa

U procesu obrade rupe potrebno je izbjegavati probleme kao što su prekomjerno proširenje promjera rupe, loša hrapavost površine obratka i prekomjerno trošenje svrdla, kako bi se spriječilo utjecati na kvalitet bušenja i povećati obrada trošak. Sljedeće tehničke zahtjeve treba osigurati što je više moguće:

- - tačnost dimenzija: tačnost promjera i dubine rupe;

- - tačnost oblika: zaobljenost rupa, cilindričnost i ravnost osi;

- - tačnost položaja: koaksijalnost između rupe i osi rupe ili osi vanjskog kruga; paralelizam i okomitost između rupe i rupe ili rupe i drugih površina, itd.

Istovremeno, treba uzeti u obzir i sljedećih 5 elemenata:

- - struktura dubine rupe i tolerancija hrapavosti površine rupe;

- - strukturne karakteristike obratka, uključujući stabilnost steznog prevjesa i okretivost;

- - brzina snage, sistem rashladne tečnosti i stabilnost alatnog stroja;

- - šarža za obradu;

- - trošak obrade;

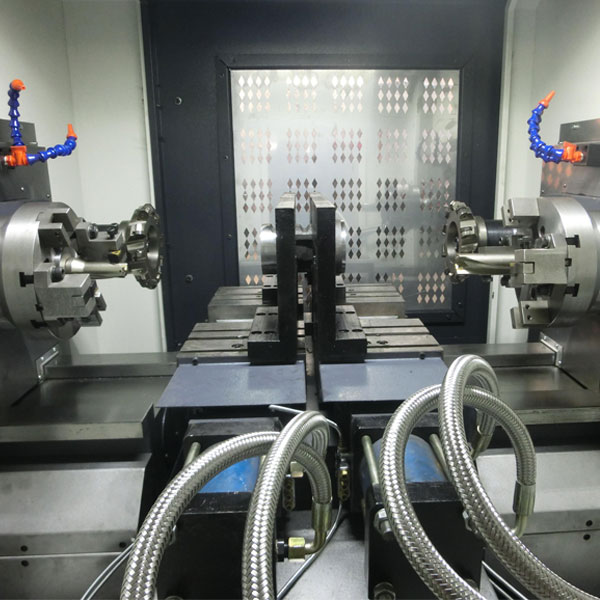

Različite vrste obrade bušenjem - usluge bušenja sa CNC uslugama dostupne u Mingheu

Različite rupe na dijelovima kalupa, kao što su rupe za vijke, rupe za vijke, rupe za zavrtnje, rupe na trnu, rupe za pričvršćivanje okruglih jezgri, itd., Moraju se izbušiti i razvrtati kako bi se zadovoljili zahtjevi za promjerom rupe, preciznošću koraka i hrapavosti.

U tablici su prikazane najčešće korištene metode obrade.

| tip | sadržaj |

| Jednodijelno bušenje | Pojedinačni dio se buši direktno prema položaju označavanja |

| Pilot bušilica | Prvo izbušite rupu u jednom dijelu i koristite je kao vodilicu za bušenje rupa u drugim dijelovima. Jedan dio se može koristiti za direktno bušenje u suprotnom smjeru prilikom bušenja; takođe može izvesti rupu za bušenje u suprotnom smjeru bušenja. |

| Kombinovano bušenje | Kako bi se osigurala udaljenost rupe na dijelovima, dva dijela mogu se stegnuti paralelnim steznim glavama ili kombinirati vijcima kako bi se stvorila cjelina, a rupe se mogu istovremeno bušiti prema oznaci. |

Raaming Machining

U kalupu često postoje neke rupe za klinove, rupe za izbacivanje, rupe za pričvršćivanje jezgre, itd. Koje je potrebno obraditi nakon škrabanja ili tijekom montaže. Tačnost obrade je uglavnom IT6 do IT8, a hrapavost nije manja od Ra3.2μm.

General Principles of Reaming

| tip | sadržaj | |

| Prečnik obratka | Izbušio i razvrtao monter | |

| 10 ~ 20 | Obrada bušenjem, upuštanjem, razvrtavanjem itd. | |

| > 20 | Predkontrolirano monterskom bušilicom, zatim glodanjem i dosadnom mašinskom obradom | |

| Treba da ugasim rupu | Pri razvrtavanju količina brušenja treba biti 0.02 ~ 0.03. Otvori bi trebali biti zaštićeni tijekom toplotne obrade i ponovno će se brušiti kada se sastave | |

| Kombinovano razvrtanje različitih materijala | Pri razvrtavanju dijelova različitih materijala, razvrtanje treba izraditi od tvrđih materijala | |

| Stvrdnjavanje hardverskog namotavanja | Kroz razvrtavanje rupa hardvera za otvrdnjavanje, prvo provjerite je li rupa deformirana, namotava se standardnim razvrtačem od cementnog karbida ili se razvrtava starim razvrtačem, a zatim pomoću brusne šipke od lijevanog željeza brusite na potrebnu veličinu | |

| Probušena rupa | Kada se rupa ne razvrta, dubinu rupe za razvrtanje treba produbiti, ostavljajući duljinu reznog dijela razvrtača kako bi se osigurao efektivni promjer rupe; može se razvrtati i standardnim razvrtačem, a zatim navrtati rupu starim razvrtačem koji je uzemljio rezni dio. Otkopčano dno | |

| Zglob mašine | Nakon što se obradak jednom stegne, neprekidno se izvode bušenje, upuštanje i razvrtanje kako bi se osigurala okomitost i paralelnost rupe | |

Obrada dubokih rupa

Rupe za kanale za hlađenje, rupe za grijač i dio rupa za iglice u izbacivaču u plastičnom kalupu moraju se duboko obraditi. Generalno, tačnost rupe za rashladnu vodu nije velika, ali je neophodno da se spriječi otklon; kako bi se osigurala efikasnost prijenosa topline, rupa za grijač ima određene zahtjeve za promjer i hrapavost rupe, promjer rupe je za 0.1 ~ 0.3 mm veći od grijaće šipke, a hrapavost je Ra12.5 ~ 6.3 μm; dok rupa za izbacivanje zahtijeva viši nivo, općenito je IT8 i postoje zahtjevi za vertikalnošću i hrapavošću.

Obrada rupa

Mnogo rupa u kalupu potrebno je kako bi se osigurala udaljenost rupe, udaljenost ruba rupe, paralelnost osi svake rupe, okomitost na krajnju površinu i koaksijalnost rupa nakon što su dva dijela sastavljena. Ova vrsta sistema rupa obično se prvo obrađuje, a zatim se rupe obrađuju pisanjem.

Odaberite najbolji postupak bušenja

Nakon pregledavanja popisa usluga površinske obrade, odaberite postupak zasnovan na bitnim razmatranjima, poput vremena proizvodnje, isplativosti, tolerancije dijelova, trajnosti i primjena. CNC glodanje, tokareni dijelovi visoke tolerancije ne preporučuju se za nanošenje sekundarne završne obrade metalne površine, jer obrada može promijeniti veličine gotovog dijela uklanjanjem ili dodavanjem male količine materijala.

Kontaktirajte nas ili pošaljite e-mail na sales@hmminghe.com da biste vidjeli kako naši ljudi, oprema i alati mogu donijeti najbolju kvalitetu po najboljoj cijeni za vaš projekt bušenja.