Upravljanje aluminijskim legurama i pomoćnim materijalima u proizvodnji lijevanjem pod tlakom

Glavno upravljanje materijalom

1. Kontrola ulaska ingota od legure aluminijuma

Zbog sadržaja plina i zahtjeva tvrdoće za aluminijsku leguru, pogoni za proizvodnju aluminijskih ingota moraju dobro obaviti posao rafiniranja, otplinjavanja i uklanjanja troske kako bi spriječili naslijeđivanje defekata poput visokog sadržaja plina i mnogih nečistoća u aluminijskim ingotima livenje aluminijumske tečnosti. Nakon što ingot od legure aluminija uđe u tvornicu, prvi korak je provjera izgleda. Površina aluminijskog ingota mora biti glatka, bez hrapavosti, bez uljnih mrlja, plijesni i oksidnih naslaga, a struktura loma ingota od legure aluminija je fina i gusta. Ne bi trebalo biti ozbiljne segregacije, skupljanja ili skupljanja. Troska i uključci. Uzorkovanje sastava svake serije i toplinskog broja kako bi se osiguralo da je sastav legure upotrijebljen. U proizvodnji proizvoda sa posebnim zahtjevima potrebno je dodati i druge stavke za testiranje. Na primjer, pri proizvodnji proizvoda sa zahtjevima mehaničkih performansi, kada se ingot od legure aluminija isporučuje za proizvodnju, potrebno je podnijeti ispitnu šipku za istezanje za svaku peć; pri proizvodnji proizvoda sa zahtjevima hermetičnosti, stupanj rupe u ingotu od aluminijske legure mora se povećati. Detect

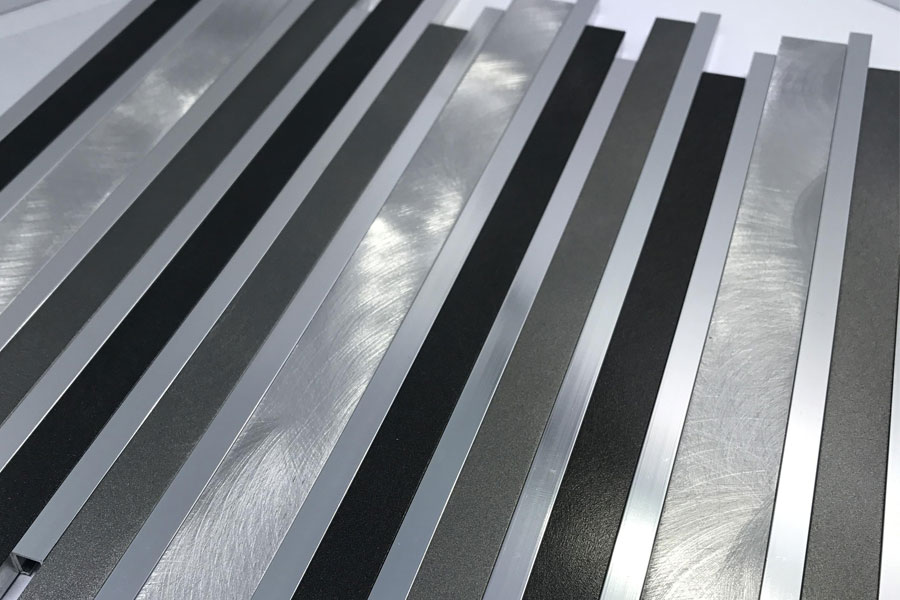

Vrste aluminijskih legura koje se koriste u stvarnoj proizvodnji često nisu ograničene na jednu vrstu, a zahtjevi za kemijski sastav svake vrste aluminijske legure prilično su različiti. Glavni elementi u jednoj vrsti legure su u drugoj vrsti legure. Može se smatrati nečistoćom. Za koegzistenciju više razreda, potrebno je jasno vizualno razlikovati legure svakog razreda kako bi se spriječila pojava miješanja tijekom upotrebe. Opća mjera je jasno i jednolično navođenje boje izgleda aluminijskih legura različitih marki i različitih proizvođača te skladištenje različitih materijala u različitim područjima nakon njihovog dolaska u tvornicu.

2. Kontrola procesa taljenja legure aluminija

Proizvodna praksa pokazuje da je poboljšanje kvalitete taline legure ključni faktor u poboljšanju kvalitete odljevaka. Stoga, upravljanje sirovinama treba strogo kontrolirati tako da nekvalificirane sirovine ne budu stavljene u radionicu ili stavljene u proizvodnju. Strogo djelujte u skladu sa standardima koje zahtijeva proces taljenja legura i pojačajte upravljanje raznim sirovinama (novi materijali, reciklirani materijali i pomoćni materijali).

Postupak taljenja aluminijske legure mora imati jasne propise o temperaturi taljenja, vremenu taljenja i omjeru ponovno spaljenih materijala, posebno ponovno spaljenih materijala treba strogo klasificirati i upravljati, te ih ne treba miješati. Reciklirani materijal treba biti čist i bez ulja, hrđe, mulja, vlage i umetaka. Uljani zagađivači u recikliranom materijalu mogu se pretopiti od proizvođača aluminijskog ingota i ne mogu se izravno staviti u peć za topljenje radi upotrebe; za razbacane aluminijske blokove moraju se pregledati i ukloniti prašina, pijesak i drugi ostaci iznutra. Upotreba: Tamo gdje se rastopljeni aluminij koristi za podgrijavanje, omjer rafiniranog sredstva i sredstva za uklanjanje troske je veći od onog kada se za taljenje koristi samo ingot od legure aluminija. U proizvodnji u vremenskim uvjetima s visokom relativnom vlagom, udio recikliranog materijala ne smije prelaziti 30%, a reciklirani materijal može se na odgovarajući način povećati u suhom vremenu, ali ne smije prelaziti 40%.

Trošenje i odplinjavanje rastopljenog aluminija nakon taljenja treba pravovremeno provesti, a prema potrebi zabilježiti i odgovarajuće parametre. U centraliziranom procesu taljenja treba ispitati kemijski sastav svakog lonca aluminijske tekućine kako bi se osiguralo da je kemijski sastav proizvoda kvalificiran tijekom procesa taljenja. Osim toga, treba izbjegavati dugotrajno taljenje jer će se u protivnom povećati sadržaj vodika u tekućini od legure aluminija, što će utjecati na čvrstoću i nepropusnost zraka za lijevanje. Općenito, ne prelazi 4 sata od taljenja do lijevanja.

Upravljanje pomoćnim materijalima

1. Kontrola sredstva za otpuštanje

Korištenjem sredstva za otpuštanje kalupa može se postići glatko punjenje tekućeg metala, olakšati oblikovanje, spriječiti lijepljenje plijesni, odljevci dobiti svijetlu, glatku i ravnu kvalitetu površine te imati veliki utjecaj na ritam proizvodnje, površinu lijevanja i unutarnju kvalitetu. Istovremeno, može zaštititi kalup, izbjeći eroziju tekućeg metala visoke temperature na površini kalupa, smanjiti toplinsku provodljivost i temperaturu kalupa, te produžiti vijek trajanja kalupa. Kad se kalup otvori, pogodan je za glatko izbacivanje odljevka, a također igra važnu ulogu u smanjenju trenja i trošenja probojca, štapa za izbacivanje i pokretnih dijelova. Kontrola sredstva za otpuštanje ne uključuje samo odabir i omjer sredstva za otpuštanje, već uključuje i upravljanje prskanjem i sušenjem sredstva za otpuštanje od strane operatora. Općenito, izbor sredstva za otpuštanje ima sljedeće zahtjeve.

- Ima dobro podmazivanje na visokim temperaturama i nisku tačku isparavanja. Voda u sredstvu za otpuštanje može brzo ispariti na 100-150 ° C.

- Nema korozivno djelovanje na kalupe za lijevanje i dijelove za lijevanje, te ima stabilne performanse. Sredstvo za otpuštanje ne smije isparavati prebrzo i zgušnjavati se u zraku.

- Na visokoj temperaturi neće se taložiti štetni plin, niti će doći do prljanja na površini šupljine za lijevanje.

Trenutno je raspršivanje sredstva za otpuštanje uglavnom ručni postupak, a razuman postupak raspršivanja važan je faktor za osiguravanje kvalitete lijevanja, vijeka trajanja kalupa za lijevanje i efikasnosti proizvodnje. Vrijeme prskanja sredstva za otpuštanje kalupa također se mijenja s performansama otpuštanja kalupa, omjerom razrjeđenja, različitim oblicima lijevanja i različitim temperaturama kalupa različitih vrsta sredstava za otpuštanje kalupa. Sredstvo za otpuštanje raspršuje se iz pištolja za prskanje na površinu kalupa kako bi se kondenziralo u zaštitni film. To traje dugo. Kada proces nije dovršen, provodi se operacija lijevanja, što je često glavni uzrok labavih nedostataka lijevanja. Prema propisima procesa lijevanja pod tlakom, potrebno je usvojiti razuman vremenski raspon prskanja za drugu vrstu sredstva za otpuštanje i različite omjere razrjeđivanja. Radnici za lijevanje pod tlakom moraju razumjeti značenje gornje i donje granice parametara procesa i trend utjecaja prilagođavanja te izvršiti odgovarajuća prilagođavanja prema površinskim uvjetima proizvedenih odljevaka.

Kada se koriste sredstva za otpuštanje na vodenoj osnovi, omjer sredstava za otpuštanje mora se strogo kontrolirati. Ako je omjer sredstva za otpuštanje prema vodi pregust, na površini kalupa će se stvoriti deblji film, a na površini kalupa će se polako stvarati nakupina sredstva za otpuštanje. Vlaga u sredstvu za otpuštanje ne može se potpuno isprazniti i stvarat će se plin, koji će postati dio za lijevanje. Unutrašnja kompaktnost se pogoršava. Ako je omjer sredstva za oslobađanje i vode pretanak, učinak neće biti postignut, a dijelovi za lijevanje pod tlakom će patiti od naprezanja i lijepljenja plijesni.

Stoga, u kontroli kvalitete u radionici za lijevanje pod pritiskom, upravljanje sredstvom za otpuštanje ima veći utjecaj na kvalitetu dijelova za lijevanje. Potrebno je ojačati menadžment u ovoj oblasti, kao što je imenovanje posebne osobe koja će biti odgovorna za udio sredstva za otpuštanje, te jasno određivanje različitih vrsta različitih omjera sredstva za otpuštanje i vode u proizvodnom procesu lijevanja proizvodi se određuju i kvantificiraju prema procesu pripreme sredstva za otpuštanje. Prilikom prskanja, operater će provesti strogu obuku o prskanju, a radnja se mora izvesti u skladu sa zahtjevima i specifikacijama, a nije dopušteno prskanje više, manje prskanja ili propuštanje prskanja.

2. Upravljanje bušenjem ulja

Trenutno se većina upotrebe ulja za podmazivanje na bazi ulja za podmazivanje ili podmazivanja čestica, bez obzira na oblik podmazivanja, nakon što aluminijska tekućina uđe u cijev, mora u potpunosti izgorjeti u kratkom vremenu, a ostatak se mora raspodijeliti na gornji sloj tečnosti legure, tako da uticaj bušaćeg ulja na proizvod neće biti prevelik. U suprotnom, plin nastao izgaranjem i ostaci nakon sagorijevanja ući će u proizvod, a rezultat se može zamisliti.

Jednostavan način provjere ulja za bušenje je promatranje boje ručke materijala na kalupu. Općenito, debljina drške materijala je 1/3 do 1/4 promjera probijača, a dužina crnjenja ulja za bušenje ne smije prelaziti 3 debljine ručke materijala. /5; Istovremeno, ne bi trebalo biti očitog pocrnjenja na kraju ručke materijala (to jest, previše ostataka grafitnog praha). U suprotnom, nakon obrade proizvoda, nedostaci poput pora neizbježno će se povećati.

U procesu proizvodnje također trebamo obratiti pažnju na stanje rada uređaja za podmazivanje bušača. Ako se mazivo prska previše ili premalo, to će imati negativan utjecaj na vijek trajanja tlačne komore i probijača te na kvalitetu lijevanja. Pri podešavanju količine upotrijebljenog maziva potrebno je uzeti u obzir i podmazanost probijača i demontažu kalupa. Posebno kada se koristi podmazivanje čestica, bez obzira na to kako se voštane kuglice koriste u kalupu za lijevanje, bit će problem isparavanja organske tvari. Ako se velika količina hlapivih organskih tvari ne može dobro ispustiti, to će imati veliki utjecaj na stvaranje pora u dijelu za lijevanje.

3. Upravljanje udarcem

Probijač i tlačna komora čine međuzavisni sistem. U normalnim okolnostima životni vijek tlačne komore može doseći 2 do 3 godine, a vijek trajanja udarca je kratak, jedna smjena, a dugi vijek trajanja može doseći više od 10,000 puta. Razlika u životnom vijeku uzrokovat će fluktuacije u kvaliteti proizvoda i značajne promjene u troškovima proizvodnje. Stoga dobro upravljanje bušenjem ne samo da može stabilizirati kvalitetu dijelova za lijevanje pod pritiskom, već i značajno smanjiti proizvodne troškove za lijevanje.

- Dizajn veličine udarca. U normalnim okolnostima, mora postojati određeni razmak između probijača i tlačne komore. Praksa pokazuje da je idealni razmak oko 0.1 mm. Tijekom ubrizgavanja, ako je razmak prevelik, tekućina od legure aluminija može ući u otvor, a doći će do curenja i dima aluminijske tekućine, što će pogoršati trošenje bušilice i smanjiti vijek trajanja probušivača; ako je razmak premalen, probijač će se pomaknuti u procesu Dolazi do zaglavljivanja, brzina probijanja ne može doseći brzinu unaprijed određenu procesom, vrijeme punjenja kalupa se produljuje i problemi s kvalitetom lijevanja povećavaju se delovi. Stoga se obrada i izrada probijača moraju odvijati strogo prema crtežu, kako bi se konačno kontrolirao kritični razmak, produžio vijek trajanja probijača i osigurala kvaliteta proizvoda.

- Hlađenje probijača Budući da postupak lijevanja utiskuje da se temperatura probijača stalno mijenja, s promjenom temperature mijenja se i jaz između probijača i tlačne komore. Ove promjene ne utječu samo na vijek trajanja bušilice, već i na stabilnost procesa ubrizgavanja tokom procesa lijevanja. Za održavanje idealnog razmaka potrebno je probušiti punč. U dizajnu se smatra da se klip potpuno hladi vodenom jezgrom šipke za ubrizgavanje, a toplina probijača se maksimalno oduzima, a idealni razmak između probijača i tlačne komore može se zadržati stabilan. Ove mjere pomažu osigurati stabilnost procesa ubrizgavanja svakog kalupa i stabilnost kvalitete proizvoda za lijevanje. Praksa je pokazala da sistem ubrizgavanja sa dobrim hlađenjem bušača može uvelike produžiti vijek trajanja bušilice, a da pritom osigura stabilnost procesa ubrizgavanja. Međutim, potrebno je dobro zatvoriti krug rashladne vode izbušivača i pripaziti na curenje rashladne vode uzrokovano lošim brtvljenjem između probijača i šipke za ubrizgavanje. Ako se dovoljno pažnje ne posveti istjecanju rashladne vode, to će ozbiljno utjecati na proizvod. Nepropusnost vazduha.

4. Upravljanje loncem

Upotreba lončića vrlo je važna za lijevanje aluminijskih legura pod tlakom, posebno upotreba lončića od lijevanog željeza. Ako se lonci ne mogu strogo rukovati u skladu sa specifikacijama za lončiće, sadržaj Fe u sastavu aluminijske legure u kasnijem proizvodnom procesu može premašiti standard. Prema našem iskustvu, ako se lonac od lijevanog željeza može premazati bojom za lončanje u strogoj saglasnosti sa zahtjevima za upotrebu novog lonca i četkati svaka 3 dana tijekom upotrebe, u osnovi povećanje sadržaja Fe tijekom cijele matrice- proces proizvodnje lijevanja neće prelaziti 0.2% (ovo su statistički podaci kompanije godinama, mogu postojati određene razlike između različitih kompanija). Pod pretpostavkom kontrole dolaznog pregleda ingota od legure aluminijuma, može se u potpunosti garantovati da sastav legure proizvedenih odlivaka ispunjava standardne zahteve. Iako nema zabrinutosti oko povećanja željeza u upotrebi grafitnih lončića, na to također treba obratiti pažnju. Postupak sušenja za prvu upotrebu grafitnih lončića mora se strogo provoditi. Ove operacije će utjecati na vijek trajanja grafitnih lončića u budućnosti i nisu bile dobro zagrijane. Život grafitnog lonca bit će uvelike pogođen. Visoka cijena svakog grafitnog lonca utjecati će na proizvodne troškove lijevanja.

zaključak

Među pet glavnih elemenata upravljanja kvalitetom, gore navedeno uglavnom razmatra pitanja "materijala" i "ljudi". Dok se upravlja sirovinama i pomoćnim materijalima, obuka i upravljanje osobljem trebaju biti dobro obavljeni, a tehnički nivo radnika za lijevanje u kalupu treba dodatno poboljšati. Kako bi se učinkovito riješili problemi kvalitete u proizvodnji lijevanjem u kalupe, primijenite ideju potpunog upravljanja kvalitetom na kontrolu kvalitete u radionici za lijevanje i upotrijebite sistematsko znanje iz teorije proizvodnje lijevanja u vodiču za proizvodnju, koja zasigurno će poboljšati sposobnost kontrole kvalitete radionice za lijevanje kalupom na novu visinu. .

Molimo zadržite izvor i adresu ovog članka radi ponovnog štampanja: Upravljanje aluminijskim legurama i pomoćnim materijalima u proizvodnji lijevanjem pod tlakom

Tvrtka Minghe Casting posvećena je proizvodnji i pružanju kvalitetnih dijelova i dijelova za lijevanje visokih performansi (opseg dijelova za livenje metala uglavnom uključuje Tankozidno lijevanje,Vruće komore Die Casting,Livenje u hladnoj komori), Okrugla usluga (usluga lijevanja,CNC obrada,Izrada kalupa, Površinska obrada). Bilo koji prilagođeni lijev od aluminija, livenje magnezijumom ili Zamakom / cinkom i drugi odljevci dobrodošli su da nas kontaktirate.

Pod kontrolom ISO9001 i TS 16949, svi procesi se provode kroz stotine naprednih mašina za livenje pod tlakom, 5-osnih mašina i drugih objekata, od blastera do Ultra Sonic mašina za pranje rublja. Minghe ne samo da ima naprednu opremu već ima i profesionalnu opremu tim iskusnih inženjera, rukovatelja i inspektora kako bi ostvarili dizajn kupca.

Ugovorni proizvođač kalupa. Mogućnosti uključuju dijelove za livenje aluminijuma u hladnoj komori od 0.15 lbs. do 6 lbs., brza promjena i obrada. Usluge s dodanom vrijednošću uključuju poliranje, vibriranje, uklanjanje brušenja, miniranje sačmama, farbanje, oblaganje, premazivanje, montaža i obrada alata. Materijali s kojima se radi uključuju legure poput 360, 380, 383 i 413.

Pomoć pri dizajniranju lijevanja cinkom / istovremene inženjerske usluge. Prilagođeni proizvođač preciznih odljevaka od cinka. Mogu se proizvoditi minijaturni odljevci, odljevci za kalupe pod visokim pritiskom, odlivci kalupa sa više klizača, konvencionalni odljevci od kalupa, odljevci za kalupe i neovisni kalupi i odljevci sa šupljinom. Odljevci se mogu izrađivati u dužinama i širinama do 24 in. U toleranciji +/- 0.0005 in.

ISO 9001: 2015 certificirani proizvođač lijevanog magnezijuma. Mogućnosti uključuju lijevanje magnezijumom pod visokim pritiskom do 200 tona vruće komore i 3000 tona hladne komore, dizajn alata, poliranje, oblikovanje, obrada, farbanje u prahu i tečnostima, puni QA sa CMM mogućnostima , montaža, pakovanje i dostava.

Ovjeren ITAF16949 Dodatna usluga lijevanja uključuje investiranje,livenje peska,Gravitacijsko lijevanje, Casting Lost Foam,Centrifugalno livenje,Vakuumski livenje,Trajno lijevanje kalupa, .Sposobnosti uključuju EDI, inženjersku pomoć, solidno modeliranje i sekundarnu obradu.

Casting Industries Studije slučaja za dijelove za automobile, bicikle, zrakoplove, muzičke instrumente, plovila, optičke uređaje, senzore, modele, elektroničke uređaje, kućišta, satove, mašine, motore, namještaj, nakit, vrpce, telekom, osvjetljenje, medicinske uređaje, fotografske uređaje, Roboti, skulpture, zvučna oprema, sportska oprema, alat, igračke i još mnogo toga.

Šta vam možemo dalje pomoći?

∇ Idite na početnu stranicu za Kina za lijevanje pod pritiskom

→Dijelovi za lijevanje- Otkrij šta smo uradili.

→ Povezani savjeti o Usluge lijevanja

By Proizvođač lijevanja Minghe | Kategorije: Korisni članci |materijal Tagovi: Aluminijsko livenje, Lijevanje cinka, Magnezijum lijevanje, Titanijsko livenje, Lijevanje nehrđajućeg čelika, Lijevanje od mesinga,Lijevanje bronce,Casting Video,Istorija kompanije,Aluminijsko livenje | Komentari isključeni