Kontrola kvaliteta u gašenju otpadnom toplinom nakon kovanja

Zemlje širom svijeta energično zagovaraju politiku smanjenja emisija i potrošnje: mnogi domaći naučnici i kompanije poduzeli su mjere sa različitih aspekata, a gašenje otpadne topline nakon kovanja jedna je od važnih mjera.

Gašenje zaostale topline nakon kovanja je visokotemperaturna termomehanička toplinska obrada u termomehaničkoj toplinskoj obradi. Podaci [1, 2, 3] imaju posebne opise. Do sada su mnogi domaći proizvođači koristili gašenje otpadne topline nakon kovanja, a neki proizvođači su pokrenuli → demontirano → montirano ili montirano → demontirano → nastavljaju demontirati zbog loših mjera kontrole kvalitete.

U usporedbi s konvencionalnom toplinskom obradom, zbog visokotemperaturnog zagrijavanja i deformacije lijevanja, raste granica martenzitnog zrna malog kuta čelika, povećava se gustoća dislokacije, izvorni vodik djelomično izlazi, izvorne pukotine zacjeljuju i smanjuju se, a karbidi se raspršuju i talože. Tvrdoća kaljenja čeličnih dijelova značajno se poboljšala (općenito poboljšana za oko 10%). Tijekom kaljenja, čelični dijelovi imaju visoku otpornost na kaljenje (temperatura kaljenja je poboljšana u usporedbi s konvencionalnim, općenito 20 ℃ -30 ℃).

- 1. Kad smo iz različitih razloga otišli u postrojenje za toplinsku obradu, mnogi inženjeri i tehničko osoblje sugerirali su da su sirovine i drugi aspekti dobri, kako predvidjeti pojavu loma nakon gašenja? Ovo je sažetak tri glavna učinka (ova tri glavna učinka također imaju referentnu vrijednost za krhkost vodika i lom nagrizanja korozijom u procesu površinske obrade).

- 1.1 Učinak kemijskog sastava: Na primjer: ugljični čelik: iste veličine f6, ista slana voda za gašenje: 35 čelika, 40 čelika, 45 čelika, 50 čelika, 55 čelika, 60 čelika, 65 čelika, rezultat je da je 45 čelika ~ 60 čelika lako se lomi. Budući da je veći sadržaj ugljika u martenzitu, veći je stres, a maksimalni sadržaj ugljika je oko 0.6%. Kad je sadržaj ugljika u čeliku vrlo visok, bit će veći od 0.6%, a nastat će zaostali A, koji usporava selektivno oslobađanje martenzitnog naprezanja i nije ga lako slomiti. Uopšteno govoreći: Legirani čelik je najugroženiji pri kaljenju i pucanju. Na primjer: 42CrM. Kada je veličina velika f100, voda za gašenje neće ispucati. Ovo je dolje opisani učinak veličine.

- 1.2 Učinak veličine: Na primjer: 45 čelik: f1, f2, f3 ...... Rezultati gašenja f10 pokazali su da je najvjerojatnije da će se ugasiti f6. Budući da se ispod f6 općenito može ugasiti u martenzit. Međutim, ukupna transformacija f6 u martenzit ima najveće naprezanje, pa ga je najlakše slomiti. Isti razlog: maksimalno ukupno naprezanje legiranog čelika je indeks očvršćivanja (otvrdnjivanje je pola martenzita), što je oko 2/3 . Stoga prvo provjerite indeks otvrdnjivosti određenog legiranog čelika, a zatim pogledajte obradak. Koja je najopasnija veličina?

- 1.3 Učinak oblika: iznenadna promjena poprečnog presjeka, premali kut R, izbočeni susjedni oštri uglovi, duboki žljebovi na rubovima, probijanje i označavanje oštrih rubova, slijepe rupe, donji otvori, otvori portala, nepravilan razmak rupa i različite veličine otvora Itd., Asimetrija područja presjeka itd.

- 2. Izbor temperature predhlađenja: Svi znaju da su zrna strukture martenzita koja se direktno kale bez prethodnog hlađenja nakon kovanja manja. Može zadovoljiti trenutne zahtjeve domaćih općih metalografskih standarda, a performanse su također dobre, ali za velike i složene dijelove ulje za gašenje ne može zadovoljiti zahtjeve, kaljenje vodom ili vodenim medijem za gašenje lako će uzrokovati pucanje. Radi se o ulju za gašenje, kako bi se spriječilo zagađenje i uštedjeli troškovi, trebalo bi ga promijeniti što je više moguće u medij za gašenje na vodenoj bazi; 42CrM u sklopu Steyr-ovog sklopa teških kamiona koje proizvodi kompanija u Chongqingu. Čelik; Otkivi greda prednje osovine i balansne osovine, određeno tehničko osoblje kompanije jednostrano je promijenilo predhlađenje ≈800 ℃ na ≥850 ℃ direktno gašenje, što je uzrokovalo oko 80% velikih pukotina za gašenje. Naravno, analiziran je uzrok prijeloma, a sadržaj B sirovine dosegao je 0.0022% izvještaja o inspekciji građevinske grupe Chongqing, a Changan grupa iz jugozapadnog Centra za fizičku i kemijsku inspekciju Ministarstva oružja izvijestila je 0.0042%. Napomena: (1). Nacionalni vojni standard GJB2720-1996, standard za sadržaj bora u bor-čeliku je 0.0005 ~ 0.0035%; (2). Tehnički uslovi za čelik koji nosi zlato GB3077-88 standard za sadržaj bora u bor boliku je 0.0005 ~ 0.0035%. Segregacija traka na nivo I ... također je jedan od razloga. Problem ozbiljne zonske segregacije sirovina koja dostiže nivo I važan je faktor za pukotine (jača segregacija uzrokuje neravnomjeran kemijski sastav i toplinsku obradu čime se gasi raspodjela naprezanja, što je lako izazvati gašenje pukotina);

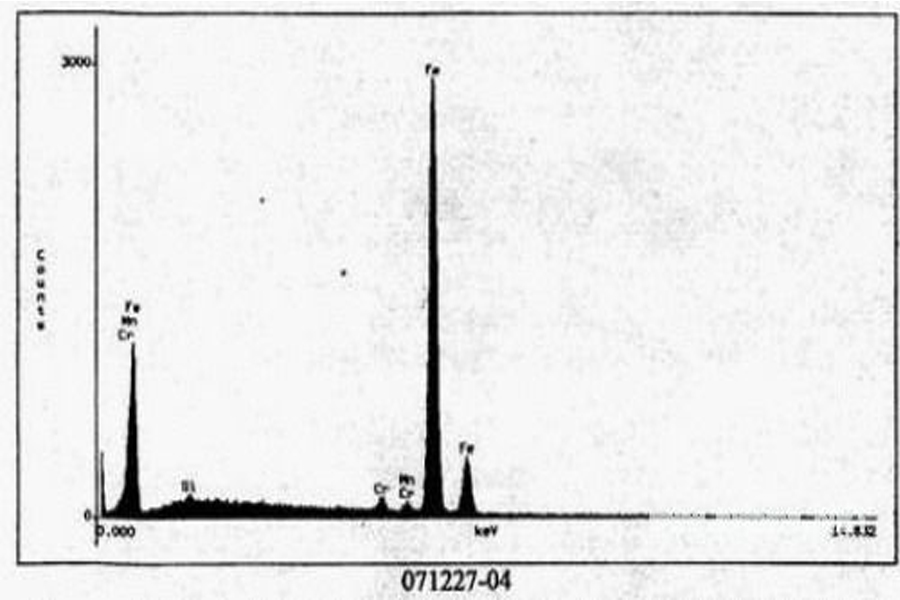

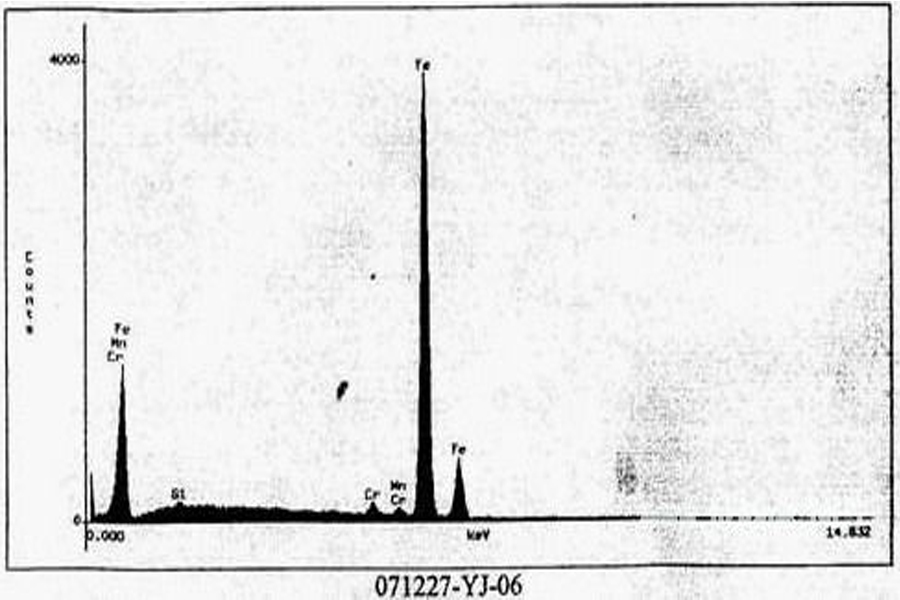

Korištenje analize energetskog spektra rendgenskih zraka: Granice zrna i matrica u pripremljenoj metalografskoj strukturi uzorka kvalitativno i polukvantitativno analizirane su Vantage analizatorom energetskog spektra rendgenskih zraka. Rezultati analize prikazani su na slici 1, slici 2 i tablici 1.

Međutim, drugi čelik u peći ima visok sadržaj bora i veliku segregaciju. Koncentracija PAG se podešava snižavanjem temperature predhlađenja, tako da nisu nastale pukotine.

Izbor temperature predhlađenja: Prije svega, prema gore navedena tri učinka, odredite najugroženiji dio. Parametre procesa treba na odgovarajući način prilagoditi. Npr:

- (1) "Iznad grede prednje osovine" 42CrM. Predhladimo ≈800 ℃ za gašenje PAG-a, a HRC je lako kontrolirati na 48-52.

- (2) Velika tvornica radilice motocikla u Chongqingu: usvaja metod redoslijeda i predhlađenja nakon kovanja radi postizanja predhlađenja ≈770 ℃ za gašenje PAG-a, te usvaja mehanizam za podizanje mrežaste trake kako bi napustila površinu tekućine bez da bude hladna i blago samodopadljivo. Nakon slijepljenja temperatura predhlađenja 45 čelika i 40Cr je slična, ali je koncentracija PAG različita.

- (3) Tvornica radilice u Chongqingu: usvaja uređaj koji ulazi u peć na konstantnu temperaturu nakon kovanja kako bi se prethodno ohladio na ≈770 ℃ i ugasio u otopinu na bazi vode ...

Izbor medija za gašenje: na osnovu najnovijih istraživanja iz cijelog svijeta, takozvani efekt tvrde ljuske. Zahtjevi: Prva brzina hlađenja rotacije perlita mora biti brza da bi se stvorio efekt tvrde ljuske s tlačnim naprezanjem. Martenzit se polako okreće, tako da nije lako doći do pukotina, a niz rezultata istraživanja, poput upotrebe programski kontroliranog hlađenja raspršivanjem za kontrolu brzine, vrijedni su popularizacije i primjene.

Tečnosti za gašenje PAG-ⅢA i PAG-ⅢB koje smo razvili temelje se na hitnoj potrebi za novom vrstom brzine transformacije perlita sličnom slanoj vodi i alkalnoj vodi, te brzinom transformacije martenzita sličnom ulju, koja zaista zamjenjuje kaljenje vode i ulje hlađenje. Tečnost za gašenje, a sposobnost protiv hrđe održava se više od 5 dana. Da bi se perlit promijenio sličan slanoj i alkalnoj vodi, film mjehurića koji nastaje pri gašenju ulazi u tekućinu mora se brzo puknuti, tako da se brzina hlađenja ubrza. Na primjer, pri koncentraciji od 3%, prva brzina hlađenja nije tako dobra kao slana voda i alkalna voda, odnosno mora se dodati jedan ili više miješanih dodataka kako bi se ispunili gornji zahtjevi. Zapravo, koncentracija PAG-ⅢA dostiže prvu brzinu brže od vode i polivinil alkohola, a druga brzina je sporija od one drugih proizvođača pod istom koncentracijom PAG-a ....... U karburiranju i gašenju mreže trakaste peći: PAG-ⅢA je razvijen i primijenjen na mnogo načina ... Trenutno se u cijeloj zemlji koristi više od 20 mrežastih peći s mrežom; posebno karburiziranje peći s mrežastim remenima rješava problem mekih mrlja, nedovoljne tvrdoće, velikih deformacija ...…. Sposobnost zaštite od hrđe je više od 5 dana, a potrošnja PAG-a smanjena je za 20%.

U Chongqingu postoji 6 aplikacija PAG-ⅢA. Budući da neki proizvođači koriste ovaj model, neki posebni proizvodi rješavaju probleme koje je teško riješiti drugim medijima, a izlaz se povećava. Radi povjerljivosti, nećemo ih uvoditi jedan po jedan. Široko se koristi u visokim frekvencijama; osovina osovine za gašenje srednje frekvencije.

Koncentracija, temperatura i miješanje tekućine za gašenje

Jedinica koju opslužujemo: PAG koncentracija tekućine za gašenje, prema stupnju čelika, veličini dijelova i vanjskim dimenzijama prema teoriji i iskustvu za podešavanje njegove koncentracije ...

Temperatura tekućine kontrolira se na 30-50 ℃, a veliki cirkulacijski bazen izvan postrojenja koristi se za cirkulacijsku izmjenu topline. Miješanje i cirkulacija su integralna cjelina.

Kontrola tvrdoće nakon kaljenja

Tvrdoća nakon kaljenja vrlo je važan pokazatelj za sprječavanje pucanja: posebno kada se koristi sredstvo za kaljenje na bazi vode, lako se može postići veća tvrdoća, pukotine i povećanje deformacije. Uzmi 42CrMo. Na primjer, snop prednje osovine treba kontrolirati na HRC48 ~ 52.

Kaljenje treba obaviti odmah nakon gašenja

Interval kaljenja i kaljenja: ≤30 minuta (vojni i civilni proizvodi Chongqing Construction Group zahtijevaju da kaljenje tekućine na bazi vode do intervala povrata vode prelazi 30 minuta, a zatim će se ukloniti) Proizvodnja malih dijelova može se koristiti u kontinuiranom kaljenju proizvodne linije.

Metalografska struktura i svojstva nakon kovanja i kaljenja

Gašenje topline kovanja, ako je potrebno prethodno hlađenje, zrna su općenito veća. Podaci [1, 2, 3] zbog provjere diplomskog rada studenata te godine, mali uzorci koji se općenito koriste nisu prethodno ohlađeni i direktno ugašeni, što daje vrlo važnu teorijsku osnovu.

Uz inovacije i razvoj ljudi: trenutna proizvodna tehnologija trenutno prihvaća predhlađenje i kaljenje, a veličina zrna je općenito 2-3, ali performanse su odlične. Uzmimo za primjer gore spomenutu gredu prednje osovine: Zrna su mala, a standardni podaci o ciklusu zamora su da se može slomiti nakon 900,000 puta, a ciklus zamora predhlađenja i gašenja nakon kovanja usvojen je na 1.3 milion puta bez loma.

Zašto su kovanje, predhlađenje i kaljenje krupnih zrna i dobre performanse ispitivanja? Glavni razlog je taj što se povećavaju granice zrna malog kuta i povećava se gustoća dislokacije, koje su nevidljive pod općim metalurškim mikroskopom. Stoga mnoge jedinice za kovanje i gašenje moraju "podučavati probleme" s prethodnom jedinicom za inspekciju. Iz tog razloga, hitno je pitanje za inženjersko i tehničko osoblje koje se trenutno bavi metalografskim standardima da brzo formuliraju standarde kovanja i gašenja metalografskih standarda ...

zaključak

- Primjena metode predhlađenja za gašenje otpadne topline nakon kovanja Odabir temperature predhlađenja temelji se na potrebnoj strukturi i performansama, sve dok zadovoljava zahtjeve, što je niža, to bolje.

- Nakon kovanja, medij za kaljenje za gašenje preostalom toplinom odabire se koliko je god moguće kako bi se koristila prva brzina hlađenja (brzina transformacije perlita) za stvaranje efekta tvrde ljuske. Druga tekućina za gašenje sa sporom brzinom hlađenja (spora brzina transformacije martenzita).

- Kad su sirovine i drugi aspekti dobri, treba li razumjeti tri glavna efekta da li će se pred-planiranjem stvoriti pukotine.

- Hemijski sastav i odvajanje sirovina posebno su skloni pukotinama. Preporučuje se da se pri promjeni broja peći mora izvršiti mala serija probne proizvodnje i 100% -tna kontrola magnetizacije. Iskoristite prednosti i pronađite mjere za sprječavanje velikog broja bilješki.

Molimo zadržite izvor i adresu ovog članka radi ponovnog štampanja: Kontrola kvaliteta u gašenju otpadnom toplinom nakon kovanja

Minghe Tvrtka za lijevanje tla posvećeni su proizvodnji i pružaju kvalitetne dijelove i dijelove za lijevanje visokih performansi (opseg dijelova za livenje metala uglavnom uključuje Tankozidno lijevanje,Vruće komore Die Casting,Livenje u hladnoj komori), Okrugla usluga (usluga lijevanja,CNC obrada,Izrada kalupa, Površinska obrada). Bilo koji prilagođeni lijev od aluminija, livenje magnezijumom ili Zamakom / cinkom i drugi odljevci dobrodošli su da nas kontaktirate.

Pod kontrolom ISO9001 i TS 16949, svi procesi se provode kroz stotine naprednih mašina za livenje pod tlakom, 5-osnih mašina i drugih objekata, od blastera do Ultra Sonic mašina za pranje rublja. Minghe ne samo da ima naprednu opremu već ima i profesionalnu opremu tim iskusnih inženjera, rukovatelja i inspektora kako bi ostvarili dizajn kupca.

Ugovorni proizvođač kalupa. Mogućnosti uključuju dijelove za livenje aluminijuma u hladnoj komori od 0.15 lbs. do 6 lbs., brza promjena i obrada. Usluge s dodanom vrijednošću uključuju poliranje, vibriranje, uklanjanje brušenja, miniranje sačmama, farbanje, oblaganje, premazivanje, montaža i obrada alata. Materijali s kojima se radi uključuju legure poput 360, 380, 383 i 413.

Pomoć pri dizajniranju lijevanja cinkom / istovremene inženjerske usluge. Prilagođeni proizvođač preciznih odljevaka od cinka. Mogu se proizvoditi minijaturni odljevci, odljevci za kalupe pod visokim pritiskom, odlivci kalupa sa više klizača, konvencionalni odljevci od kalupa, odljevci za kalupe i neovisni kalupi i odljevci sa šupljinom. Odljevci se mogu izrađivati u dužinama i širinama do 24 in. U toleranciji +/- 0.0005 in.

ISO 9001: 2015 certificirani proizvođač lijevanog magnezijuma. Mogućnosti uključuju lijevanje magnezijumom pod visokim pritiskom do 200 tona vruće komore i 3000 tona hladne komore, dizajn alata, poliranje, oblikovanje, obrada, farbanje u prahu i tečnostima, puni QA sa CMM mogućnostima , montaža, pakovanje i dostava.

Ovjeren ITAF16949 Dodatna usluga lijevanja uključuje investiranje,livenje peska,Gravitacijsko lijevanje, Casting Lost Foam,Centrifugalno livenje,Vakuumski livenje,Trajno lijevanje kalupa, .Sposobnosti uključuju EDI, inženjersku pomoć, solidno modeliranje i sekundarnu obradu.

Casting Industries Studije slučaja za dijelove za automobile, bicikle, zrakoplove, muzičke instrumente, plovila, optičke uređaje, senzore, modele, elektroničke uređaje, kućišta, satove, mašine, motore, namještaj, nakit, vrpce, telekom, osvjetljenje, medicinske uređaje, fotografske uređaje, Roboti, skulpture, zvučna oprema, sportska oprema, alat, igračke i još mnogo toga.

Šta vam možemo dalje pomoći?

∇ Idite na početnu stranicu za Kina za lijevanje pod pritiskom

→Dijelovi za lijevanje- Otkrij šta smo uradili.

→ Povezani savjeti o Usluge lijevanja

By Proizvođač lijevanja Minghe | Kategorije: Korisni članci |materijal Tagovi: Aluminijsko livenje, Lijevanje cinka, Magnezijum lijevanje, Titanijsko livenje, Lijevanje nehrđajućeg čelika, Lijevanje od mesinga,Lijevanje bronce,Casting Video,Istorija kompanije,Aluminijsko livenje | Komentari isključeni