Mikrostruktura i mehanička svojstva konstrukcijskih dijelova aluminijske šasije automobila

Struktura odljevaka i ključne točke razvojne tehnologije

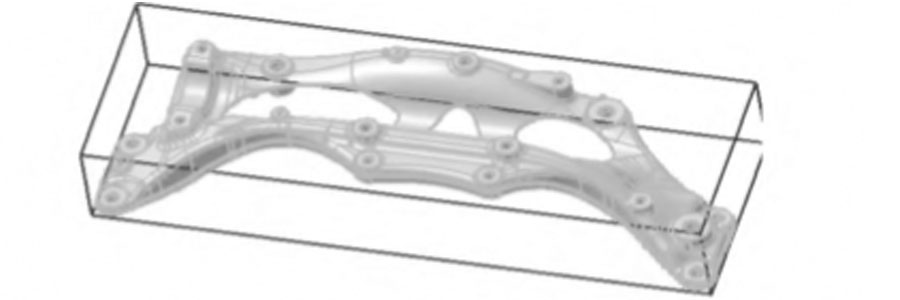

Struktura šasije automobila prikazana je na slici 1. Njegova kontura je 677.79 mm × 115.40 mm × 232.42 mm, masa 2.6 kg, prosječna debljina stijenke 3.5 mm, a volumen oko 9.88 × 105 mm^3. Predviđena površina lijevanja je 86300 mm^2, a materijal je legura Al-8Si-Mn-Mg. Lijevanje ima više vrućih spojeva debelih stijenki, koje se lako formiraju za skupljanje rupa. Zahtjevi za kvalitetom izgleda odljevaka: bez očiglednih oznaka protoka lijevanjem, bez očiglednih pukotina kornjače i bez mjehurića na površini; unutrašnji zahtjevi za kvalitetu odljevaka: rupe za opći položaj lijevanja su ispod 1 mm, za izbočine i debele dijelove mesa potrebne su rupe 2 mm. zahtevi za sadržaj vazduha u odlivku: sadržaj vazduha na 100 g aluminijuma na predviđenom kraju punjenja odlivaka treba da bude manji od 15 ml, a označeni deo unutrašnje kapije treba da bude manji od 10 ml; mehanička svojstva lijevanja (nakon tretmana T5) zahtjevi: vlačna čvrstoća 220MPa, popustljivost Čvrstoća je 150MPa, izduženje je ≥5%, udarna žilavost je ≥6.0J/cm2, ispitivanje vlačne čvrstoće niti M10≥60kN, M12≥85kN, tvrdoća (HRB) je 30; zahtjevi za ispitivanje zamora odljevaka: pod normalnim uvjetima, izdržite silu od 6.1 ~ -4.8 kN na naznačenoj točki, frekvencija je 2Hz, a oštećenja nisu dopuštena nakon 20,000 ciklusa. U uvjetima ispitivanja, broj ciklusa je 40,000 puta. Prema gore navedenim zahtjevima, proizvodnja ovog lijevanja relativno je teška.

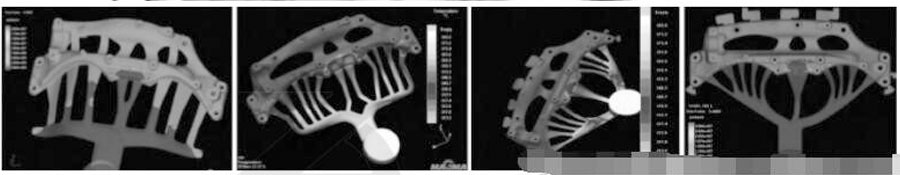

U procesu razvoja lijevanja, radi skraćivanja razvojnog ciklusa, za analizu se koristi softver za numeričku simulaciju, a s obzirom na stvarne proizvodne parametre usvojene su četiri različite metode lijevanja (vidi sliku 2). Plan 1 i Plan 2 usvajaju metodu izlijevanja u obliku češlja, Plan 3 i Plan 4 usvajaju metodu izlijevanja u obliku ventilatora; U usporedbi s Planom 2, Plan 1 koristi koncentriraniju metodu hrane, a Plan 2 koristi metodu dispergiranije hrane. ; U usporedbi s opcijom 4, opcija 3 ima kraćeg glavnog trkača, a opcija 4 ima dužeg glavnog trkača. Koristite softver Magma za simulaciju i analizu gore navedene četiri sheme. Rezultati pokazuju da je: Opcija 1 trkač previše ravna, gubitak energije veliki, a izlijevanje unutarnje kapije nije sinhronizirano, što je neuredno; Opcija 2 je ispunjena plinom s obje strane trkača, a lijevanje za analizu skrućivanja ima rupe za skupljanje na obje strane rupa s navojem; 3 Trkač je prekratak, što nije pogodno za primjenu procesa visokotlačnog lijevanja; Shema 4 Temperatura srednjeg dijela lijevanja kod lijevanja je viša, a vjerojatnije je da će doći do erozije plijesni. S obzirom na stanje tekućine za punjenje, skupljanje pri skrućivanju, temperaturu itd., Opcija 4 je bolja.

Test optimizacije parametara procesa lijevanja

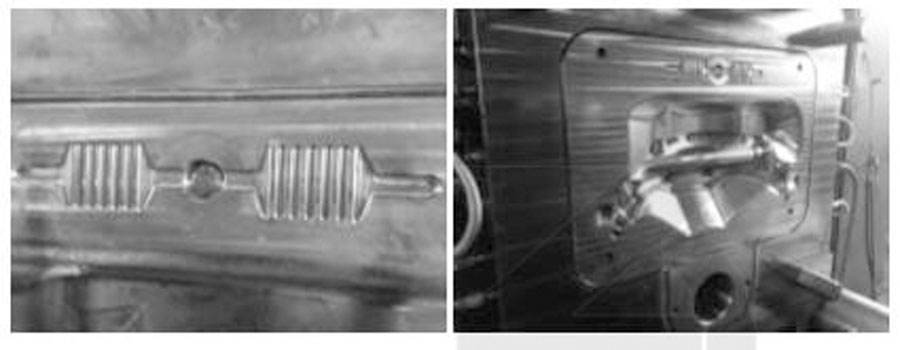

Proizveden je pomoću Idrine mašine za livenje u horizontalnoj hladnoj komori od 16000 kN, koja je opremljena sistemom za kontrolu ubrizgavanja u realnom vremenu. Vakuumski ventil je hidraulični zaporni ventil sa visokim vakuumom sa nezavisnim pravima intelektualnog vlasništva (vidi sliku 3) i opremljen je sistemom za upravljanje visokim vakuumom za postizanje dvosmjernog usisavanja šupljine i tlačne komore; površina kalupa je zapečaćena silikonskom trakom promjera 10 mm ((vidi sliku 4); kalup se hladi uljnim medijem i opremljen je termoelementom za preciznu kontrolu temperature kalupa; jezgro jezgre se hladi vodom pod visokim pritiskom hlađenje; raspršivanje automatski prska ABB robot.

Kako bi se postigla optimalna kombinacija parametara postavljanja stroja za lijevanje pod tlakom i visokog vakuumskog hoda, testirano je 7 kompleta kombinacija parametara u uvjetima postavljanja temperature legure aluminija na 690 ℃ i temperature kalupa na 200 ℃.

Na ulivanju je provedeno ispitivanje prodiranja boje, a rezultati su pokazali da površina odljevaka nema oštećenja poput lošeg oblikovanja, hladnog odvajanja, pukotina i mjehurića.

Unutarnja kvaliteta odljevaka ispitana je rendgenskim zrakama. Rezultati su pokazali da u položaju ploče nisu pronađene rupe za skupljanje zraka, niti rupe za skupljanje zraka, poroznost skupljanja na položajima udubljenja i debelih stijenki odljevaka (vidi sliku 6).

Na temelju gornje analize može se vidjeti da je spora brzina ubrizgavanja 0.3 m/s, položaj vakuuma 480 mm, brzina lijevanja pod tlakom 4.0-4.5 m/s, tlak lijevanja oko 76 MPa i brzo ubrizgavanje udaljenost je 620 mm najbolja je kombinacija parametara.

Ispitivanje i analiza mehaničkih performansi

3.1 Utjecaj vakuuma na strukturu i mehanička svojstva odljevaka

Može se vidjeti da visokotlačno livenje (stupanj vakuuma od 97 kPa) ima veću gustoću, što znači da je unutrašnji sadržaj plina u lijevanju pod tlakom manji. U usporedbi s običnim vakuumskim odljevcima (vakuum od 65 kPa), vlačna čvrstoća, granica tečenja, izduženje i tvrdoća odljevaka pod visokim vakuumom povećani su za 21%, 29%, 18%i 10%, respektivno, što ukazuje na to da su odljevci pod visokim vakuumom Ima bolji promotivni učinak na poboljšanje mehaničkih svojstava konstrukcijskih dijelova.

Bilo da se radi o lijevanju pod visokim vakuumom ili običnom vakuumskom lijevanju, mikrostruktura legure tijekom lijevanja pod visokim vakuumom i običnom vakuumskom lijevanju. Bilo da se radi o lijevanju pod visokim vakuumom ili običnom vakuumskom lijevanju, struktura aluminijske legure Al-8Si-Mn-Mg sastoji se od relativno grubog α 1-Al i finog okruglog α 2-Al, kao i fine dendritičke eutektike Si, itd. Sastav. Iako je sadržaj Fe u leguri nizak, ipak se može primijetiti mala količina zrnastih faza bogatih Fe. Budući da je lijevanje pod tlakom pod visokom temperaturom i visokim tlakom, rastaljeni metal napuni šupljinu u vrlo kratkom vremenu i stvrdne se. Ova velika brzina hlađenja može natjerati tekući metal da dobije veliki stupanj pothlađivanja, čime se povećava broj nukleacija. Brzina nukleacije je poboljšana, eutektički Si je rafiniran, a formiranje iglaste AlSiFe faze potisnuto. Zbog niskog stupnja vakuuma, u uobičajenim uvjetima vakuuma, unutar odljevaka se mogu primijetiti vrlo mali nedostaci pora.

3.2 Učinak toplinske obrade na performanse i strukturu odljevaka pod visokim vakuumom

3.2.1 Mehanička svojstva

Odlivci moraju biti podvrgnuti starenju termičkom obradom, a uslovi toplotne obrade su 200 ℃ × 2 h. Zatim se vrši ispitivanje vlačne čvrstoće na određenim mjestima (položaji 1, 2, 3) rebara odljevaka. Može se vidjeti da mehanička svojstva odljevaka u kalupu variraju ovisno o procesu lijevanja.

U usporedbi s običnim vakuumskim lijevanjem, lijevanje pod visokim vakuumom značajno je poboljšalo vlačnu čvrstoću, granicu tečenja, izduženje i tvrdoću. Među njima je vlačna čvrstoća povećana za oko 21%, granica razvlačenja povećana je za oko 29%, a stopa rastezanja povećana za oko 21%. Povećano za oko 18%, a tvrdoća za oko 10%, može se vidjeti da visokotlačno lijevanje pod pritiskom značajno poboljšava čvrstoću i tvrdoću odljevaka.

3.2.2 žilavost

Ispitivanje udarom na predviđena mjesta rebra za lijevanje pod tlakom (položaji 1, 2 i 3, koje su lokacije uzorkovanja za ispitivanje mehaničkih svojstava) pokazuje da žilavost odljevaka pod visokim vakuumom u potpunosti ispunjava zahtjeve odlivaka.

3.2.3 Crtanje niti

Otvori odljevaka s navojima M10 i M12 podvrgnuti su ispitivanju izvlačenja navoja. Navoj M10 se nije promijenio pod djelovanjem 66 kN, a navoj M12 pod djelovanjem 85 kN, što ukazuje na to da navoji odljevaka pod visokim vakuumom u potpunosti ispunjavaju zahtjeve sile.

3.2.4 Test zamora

Nakon što su odljevci podvrgnuti ispitivanjima izdržljivosti 410150, detekcija fluorescencije pokazala je da nema pukotina na površini odljevaka, a rezultati su pokazali da otpornost na zamor odljevaka pod visokim vakuumom ispunjava tehničke zahtjeve.

3.2.5 Detekcija sadržaja gasa

Ispitivanje sadržaja plina prikazano je u Tablici 2. Iz rezultata ispitivanja u Tablici 6, može se vidjeti da je sadržaj plina u lijevanom tijelu na unutrašnjim vratima manji od 8.9 ml na 100 g Al, a sadržaj plina u odljevku tijelo u rezervoaru za prelijevanje vodenog repa je manje od 12 ml na 100 g Al, što u potpunosti zadovoljava zahtjeve lijevanja.

Zaključak 4

- (1) Korištenjem numeričke simulacije, optimizirani su proces oblikovanja lijevanjem u kalup i proces visokotlačnog lijevanja u konstrukcijskim dijelovima šasije automobila, a proizvedeni su i visokokvalitetni odljevci s vanjskim i unutrašnjim kvalitetom koji zadovoljavaju zahtjeve.

- (2) Livenje pod visokim vakuumom može značajno poboljšati mehanička svojstva konstrukcijskih dijelova. U usporedbi s običnim lijevanjem, gustoća odljevaka tijekom lijevanja pod visokim vakuumom se povećava, a vlačna čvrstoća, granica tečenja, izduženje i tvrdoća odljevaka povećavaju se za 21%, 29%, 18%i 10% respektivno.

- (3) Rezultati ispitivanja izdržljivosti, vuče i sadržaja plina u odljevcima zadovoljavaju tehničke zahtjeve proizvoda i uslove masovne proizvodnje.

Molimo zadržite izvor i adresu ovog članka radi ponovnog štampanja: Mikrostruktura i mehanička svojstva konstrukcijskih dijelova aluminijske šasije automobila

Minghe Tvrtka za lijevanje tla posvećeni su proizvodnji i pružaju kvalitetne dijelove i dijelove za lijevanje visokih performansi (opseg dijelova za livenje metala uglavnom uključuje Tankozidno lijevanje,Vruće komore Die Casting,Livenje u hladnoj komori), Okrugla usluga (usluga lijevanja,CNC obrada,Izrada kalupa, Površinska obrada). Bilo koji prilagođeni lijev od aluminija, livenje magnezijumom ili Zamakom / cinkom i drugi odljevci dobrodošli su da nas kontaktirate.

Pod kontrolom ISO9001 i TS 16949, svi procesi se provode kroz stotine naprednih mašina za livenje pod tlakom, 5-osnih mašina i drugih objekata, od blastera do Ultra Sonic mašina za pranje rublja. Minghe ne samo da ima naprednu opremu već ima i profesionalnu opremu tim iskusnih inženjera, rukovatelja i inspektora kako bi ostvarili dizajn kupca.

Ugovorni proizvođač kalupa. Mogućnosti uključuju dijelove za livenje aluminijuma u hladnoj komori od 0.15 lbs. do 6 lbs., brza promjena i obrada. Usluge s dodanom vrijednošću uključuju poliranje, vibriranje, uklanjanje brušenja, miniranje sačmama, farbanje, oblaganje, premazivanje, montaža i obrada alata. Materijali s kojima se radi uključuju legure poput 360, 380, 383 i 413.

Pomoć pri dizajniranju lijevanja cinkom / istovremene inženjerske usluge. Prilagođeni proizvođač preciznih odljevaka od cinka. Mogu se proizvoditi minijaturni odljevci, odljevci za kalupe pod visokim pritiskom, odlivci kalupa sa više klizača, konvencionalni odljevci od kalupa, odljevci za kalupe i neovisni kalupi i odljevci sa šupljinom. Odljevci se mogu izrađivati u dužinama i širinama do 24 in. U toleranciji +/- 0.0005 in.

ISO 9001: 2015 certificirani proizvođač lijevanog magnezijuma. Mogućnosti uključuju lijevanje magnezijumom pod visokim pritiskom do 200 tona vruće komore i 3000 tona hladne komore, dizajn alata, poliranje, oblikovanje, obrada, farbanje u prahu i tečnostima, puni QA sa CMM mogućnostima , montaža, pakovanje i dostava.

Ovjeren ITAF16949 Dodatna usluga lijevanja uključuje investiranje,livenje peska,Gravitacijsko lijevanje, Casting Lost Foam,Centrifugalno livenje,Vakuumski livenje,Trajno lijevanje kalupa, .Sposobnosti uključuju EDI, inženjersku pomoć, solidno modeliranje i sekundarnu obradu.

Casting Industries Studije slučaja za dijelove za automobile, bicikle, zrakoplove, muzičke instrumente, plovila, optičke uređaje, senzore, modele, elektroničke uređaje, kućišta, satove, mašine, motore, namještaj, nakit, vrpce, telekom, osvjetljenje, medicinske uređaje, fotografske uređaje, Roboti, skulpture, zvučna oprema, sportska oprema, alat, igračke i još mnogo toga.

Šta vam možemo dalje pomoći?

∇ Idite na početnu stranicu za Kina za lijevanje pod pritiskom

→Dijelovi za lijevanje- Otkrij šta smo uradili.

→ Povezani savjeti o Usluge lijevanja

By Proizvođač lijevanja Minghe | Kategorije: Korisni članci |materijal Tagovi: Aluminijsko livenje, Lijevanje cinka, Magnezijum lijevanje, Titanijsko livenje, Lijevanje nehrđajućeg čelika, Lijevanje od mesinga,Lijevanje bronce,Casting Video,Istorija kompanije,Aluminijsko livenje | Komentari isključeni