Tehnologija lijevanja pod niskim pritiskom za glavu cilindra od aluminijske legure motora automobila

Na temelju sveobuhvatnog razmatranja troškova i mehaničkih svojstava, proširenje primjene aluminijske legure trenutno je glavni način smanjenja težine osobnih automobila i smanjenja potrošnje goriva. Na primjer, glava motora motora sada je u potpunosti izrađena od aluminijske legure. Iako postoje mnoge metode proizvodnje glava cilindara od aluminijske legure, glavni proizvodni procesi su lijevanje metalnim kalupima i lijevanje pod niskim tlakom. Među njima, Europa i Kina uglavnom koriste metalne kalupe, dok Japan i Sjedinjene Države više koriste lijevanje pod niskim tlakom.

U usporedbi s lijevanjem metalnih kalupa gravitacijom, lijevanje pod niskim tlakom ima prednosti dobre kvalitete oblikovanja i visokog prinosa procesa zbog punjenja i skrućivanja kristala pod pritiskom, ali za odljevke glava cilindara složenih oblika i zahtjeve visokih performansi postoje složeni procesi, zahtijeva kontrolu napredne tehničke poteškoće. Stoga se ovaj članak fokusira na tehnologiju lijevanja pod niskim tlakom glava cilindra od legure aluminija i ključne točke kontrole parametara kako bi se u potpunosti iskoristile tehničke prednosti procesa lijevanja pod niskim tlakom i proizveli visokokvalitetni odljevci glava cilindara .

Ključne točke procesa lijevanja pod niskim pritiskom glave motora

2.1 Primjer rešetkastog sistema

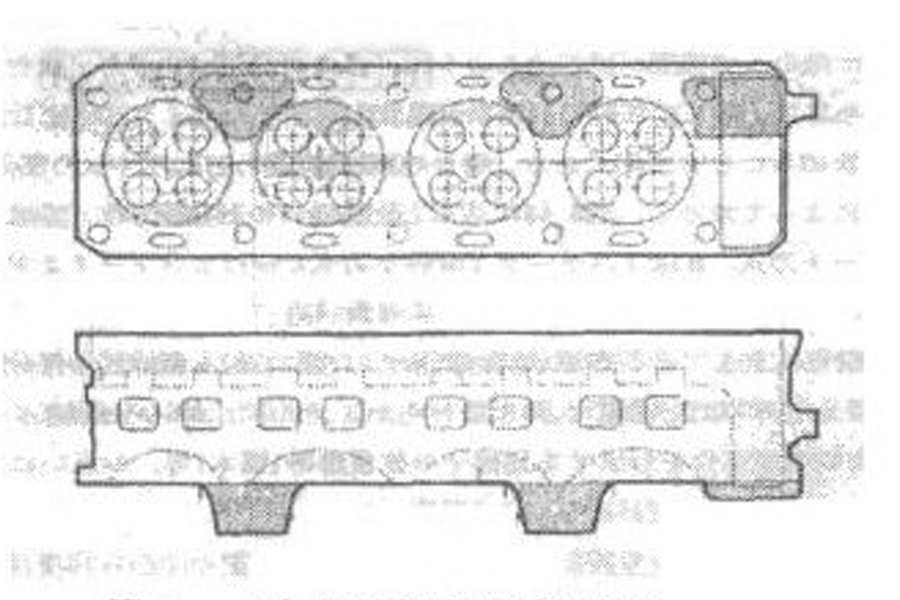

Plan procesa lijevanja pod niskim pritiskom glave cilindra općenito je u obliku usponske cijevi i višestrukih vrata, što je oblik cijepanja s više utega. Na primjer, glava cilindra s četiri cilindra ima dva reprezentativna sistema rešetki, naime, dvije ili četiri kapije postavljene su sa strane komore za izgaranje. Slika 2 je shematski dijagram procesa dvije kapije. Ova shema je pogodna za jedan kalup ili dva kalupa.

2.2 Materijali legura i taljenje

Materijal glave cilindra od legure aluminija općenito bira legure serije AI-Si-Cu kao što su ZL105 i 107. Ako su potrebni produljenje i otpornost na koroziju, mogu se koristiti i ZL101 i ZL104. Da bi se dobio visokokvalitetni rastaljeni metal, standardna operacija treba koristiti rafiniranje duvanjem rotirajućim plinom i dodavanjem Sr za modifikaciju i AJ-Ti-B za oplemenjivanje zrna.

2.3 Proces sipanja

2.3.1 Održavanje kalupa

Redovito čišćenje i održavanje kalupa vrlo je važno za stabilnu proizvodnju visokokvalitetnih odljevaka glava cilindra i produljenje vijeka trajanja kalupa. Općenito, održavanje kalupa treba provoditi nakon svakih 500-700 proizvedenih komada. Glavni sadržaj je rastavljanje kalupa, čišćenje površinske obloge šupljine mekom četkom i uklanjanje aluminijskog sloja i čestica premaza koji prodiru u otvor između šipke za izbacivanje i ispušne rupe. , Kako bi se osigurala kvaliteta lijevanog oblika, glatko izbacivanje i glatki ispuh.

2.3.2 Premaz

Pre izlijevanja, kalup se zagrijava na oko 200 ℃ i poprska bojom. Oblik glave motora je kompliciran, pa posebnu pozornost treba posvetiti različitoj debljini boje na različitim dijelovima. Debljina premaza općih dijelova kontrolira se unutar 0.1 --- 0.2 mm: zahtjevi preciznosti su visoki. Na primjer, površina komore za sagorijevanje treba biti obložena sitnim česticama debljine O.OSmn. Za kapije, uspone, unutarnje vodilice i druga mjesta koja se trebaju polako učvršćivati, mogu biti deblji, općenito oko 0.5-1 mm.

2.3.3 Filter

Svrha postavljanja filtera je spriječiti oksidne nečistoće u usponskoj cijevi da uđu u šupljinu i stvore laminarno punjenje. Može se koristiti jeftina i učinkovita pocinčana metalna mreža, promjer žice je 4-0.6 mm, 1214 mreža.

2.3.4 Temperatura

Temperatura rastaljenog aluminija ima veliki utjecaj na unutrašnje nedostatke glave motora i kvalitetu izgleda. Stupanj izlijevanja trebao bi biti u rasponu od 680-730, a odstupanje temperature u stvarnom radu treba kontrolirati unutar 20 ° C.

Karakteristika lijevanja pod niskim pritiskom je postizanje dobrog uzastopnog očvršćavanja. Nakon toga, važno je kontrolirati temperaturu izvještaja da bude umjerena pri lijevanju pod niskim tlakom. Idealna raspodjela temperature kalupa postupno se smanjuje od vrata do gornjeg kalupa, a specifični raspon kontrole površine svakog dijela mijenja se kako bi se postigao. Gore spomenuto temperaturno polje i poboljšanje performansi odljevaka glava cilindra i skraćenje proizvodnog ciklusa moraju se primijeniti na gornji kalup i bočni kalup. smiri se. Općenito podijeljeno na vodeno hlađeno i zračno hlađeno, koristeći višekanalne postavke, svaki kanal se nezavisno automatski kontrolira (protok i pritisak). Vodeno hlađenje usvaja pumpu za napajanje vodom za rješavanje problema slabog protoka vode uzrokovanog isparavanjem na visokoj temperaturi unutar kalupa, a komprimirani zrak se koristi za hlađenje zrakom.

Budući da glava cilindra ima više vrata, kratka udaljenost između dvije kapije uzrokovat će porast temperature dijela za lijevanje između zatvarača, a redoslijed skrućivanja vrata i ovaj dio će biti obrnut. Stoga se u ovom dijelu mora postaviti lokalno prisilno hlađenje kako bi se postigao potrebni gradijent temperature.

S obzirom na vijek trajanja i sigurnost kalupa, indirektno hlađenje treba biti glavni način hlađenja, a direktno hlađenje može se koristiti tamo gdje je debljina odljevaka velika. Postoje dvije metode za intenzitet hlađenja: kontrola vremena i kontrola temperature. Kontrola vremena je kontrola vremena prolaska vode ili zraka. Ova metoda je jednostavna i laka za implementaciju, ali tačnost nije velika. Kontrola temperature treba postaviti termopar na položaju za hlađenje, a PC će uključiti ili isključiti rashladnu vodu ili zrak u skladu s temperaturom koju mjeri termoelement. Tačnost kontrole je relativno visoka.

Posljednjih godina, razvoj numeričke simulacijske tehnologije očvršćavanja dao je dobru referencu za optimizaciju procesa lijevanja glava cilindra niskog pritiska. Može u potpunosti shvatiti rezultate ispitivanja očvršćavanja pod različitim uvjetima, pojačati kontrolu procesa lijevanja i osigurati kvalitetu odljevaka.

2.3.5 Vrijeme pritiska

Vrijeme od punjenja do skrućivanja kapije naziva se vrijeme prešanja, na koje uvelike utječe temperatura. U stabilnim proizvodnim uslovima, iako vrijeme pritiska ovisi o težini glave motora, općenito se kontrolira na 2-8 minuta. Iz perspektive poboljšanja efikasnosti proizvodnje, metode poput jednog kalupa, dva dijela, dvostepenog pritiska itd. Mogu se koristiti za skraćivanje vremena.

2.3.6 Vrijeme otpuštanja kalupa

Kao i vrijeme pritiska, ono se mijenja zbog promjena temperature. Kad je vrijeme kratko, lijevanje se lako deformira; kada je vrijeme predugo, odljev se lako zaglavi u kalupu i ne može se izvaditi. Stoga se općenito kontrolira na otprilike 1/3 vremena pritiska. Kako bi se povećala brzina hlađenja odljevka, bočni kalup s niskim otporom otpuštanja kalupa može se prvo otvoriti pri izvlačenju kalupa, a gornji kalup se može otvoriti nakon hlađenja u određenom vremenskom periodu.

2.3.7 Kriva pritiska

Tlak pod tlakom izravno utječe na performanse punjenja tekućine i učinak dodavanja rastaljenog metala, a krivulja pritiska važan je dio kontrole procesa lijevanja pod niskim tlakom. Pritisak pod pritiskom može se izračunati prema sljedećoj formuli:

P = γx (1+S/A) x ΔH x 10-2

U gornjoj formuli, P-pritisak (MPa), specifična težina γ-aluminijuma tečnosti (2.4-2.5), visina podizanja tečnosti ΔH-aluminijuma (m), površina poprečnog preseka S-podizne cevi (m2), poprečni presek A-šupljine -površina presjeka (m2) o

Pritisak napajanja uspona općenito je oko 0.005-0.01MPa. Iako je učinak visokog tlaka dobar, ako tlak pređe 0.01 Mpa, to će uzrokovati ljuštenje boje, aluminijska tekućina blokirat će otvor za plijesan i prodrijeti u jezgru pijeska. Vrlo je potrebno tijekom procesa izlijevanja ispuštati plin nastao izgaranjem jezgre pijeska, ali budući da jezgra pijeska koja se koristi u glavi cilindra ima složenu strukturu i najveći broj, teško je postaviti veliki broj ventilacionih otvora u kalupu. U ovom trenutku, povećanje pritiska dovoda hranilice do gornje granice može učinkovito spriječiti uključivanje plina u lijevanje.

Promjena nivoa tekućine u špilji citrusa utječe na ponavljanje krivulje pritiska, pa bi pritisak u katastrofi s citrusima trebao biti automatski kompenziran. Za odljeve glave cilindra, senzori se mogu postaviti za preciznu kontrolu nulte točke I81 krivulje pritiska.

Osim toga, ako je interval između donjeg kraja usponske cijevi i dna narančaste štake prekratak, rješenje će lako proizvesti turbulentno strujanje. Stoga je, bez utjecaja na upotrebu otopine, udaljenost između donjeg kraja usponske cijevi i dna narančaste posude oko 200 mm.

Defekti lijevanja i protumjere

Tablica 1 navodi uobičajene nedostatke lijevanja pod niskim tlakom i mjere koje treba poduzeti. Za složene dijelove, poput glave cilindra, fluktuacija različitih parametara može utjecati na kvalitetu lijevanja. Stoga je potrebno provesti detaljnu analizu i istraživanje o različitim aspektima, kao što su plan procesa, dizajn šablona, postupak lijevanja itd., Kako bi se razjasnili različiti uzroci nedostataka, te na toj osnovi poduzele odgovarajuće mjere.

zaključak

Do sada su glave cilindara od legure aluminija jedan od rijetkih ograničenih auto-dijelova pogodnih za lijevanje pod niskim tlakom. Stoga daju punu prednost prednostima visoke proizvodnje i dobre interne kvalitete za proširenje proizvodnje i primjenu domaće tehnologije lijevanja pod niskim tlakom u glavama cilindara aluminijske legure. Da se prilagodim brzom razvoju automobilske tehnologije u mojoj zemlji.

Molimo zadržite izvor i adresu ovog članka radi ponovnog štampanja: Tehnologija lijevanja pod niskim pritiskom za glavu cilindra od aluminijske legure motora automobila

Minghe Tvrtka za lijevanje tla posvećeni su proizvodnji i pružaju kvalitetne dijelove i dijelove za lijevanje visokih performansi (opseg dijelova za livenje metala uglavnom uključuje Tankozidno lijevanje,Vruće komore Die Casting,Livenje u hladnoj komori), Okrugla usluga (usluga lijevanja,CNC obrada,Izrada kalupa, Površinska obrada). Bilo koji prilagođeni lijev od aluminija, livenje magnezijumom ili Zamakom / cinkom i drugi odljevci dobrodošli su da nas kontaktirate.

Pod kontrolom ISO9001 i TS 16949, svi procesi se provode kroz stotine naprednih mašina za livenje pod tlakom, 5-osnih mašina i drugih objekata, od blastera do Ultra Sonic mašina za pranje rublja. Minghe ne samo da ima naprednu opremu već ima i profesionalnu opremu tim iskusnih inženjera, rukovatelja i inspektora kako bi ostvarili dizajn kupca.

Ugovorni proizvođač kalupa. Mogućnosti uključuju dijelove za livenje aluminijuma u hladnoj komori od 0.15 lbs. do 6 lbs., brza promjena i obrada. Usluge s dodanom vrijednošću uključuju poliranje, vibriranje, uklanjanje brušenja, miniranje sačmama, farbanje, oblaganje, premazivanje, montaža i obrada alata. Materijali s kojima se radi uključuju legure poput 360, 380, 383 i 413.

Pomoć pri dizajniranju lijevanja cinkom / istovremene inženjerske usluge. Prilagođeni proizvođač preciznih odljevaka od cinka. Mogu se proizvoditi minijaturni odljevci, odljevci za kalupe pod visokim pritiskom, odlivci kalupa sa više klizača, konvencionalni odljevci od kalupa, odljevci za kalupe i neovisni kalupi i odljevci sa šupljinom. Odljevci se mogu izrađivati u dužinama i širinama do 24 in. U toleranciji +/- 0.0005 in.

ISO 9001: 2015 certificirani proizvođač lijevanog magnezijuma. Mogućnosti uključuju lijevanje magnezijumom pod visokim pritiskom do 200 tona vruće komore i 3000 tona hladne komore, dizajn alata, poliranje, oblikovanje, obrada, farbanje u prahu i tečnostima, puni QA sa CMM mogućnostima , montaža, pakovanje i dostava.

Ovjeren ITAF16949 Dodatna usluga lijevanja uključuje investiranje,livenje peska,Gravitacijsko lijevanje, Casting Lost Foam,Centrifugalno livenje,Vakuumski livenje,Trajno lijevanje kalupa, .Sposobnosti uključuju EDI, inženjersku pomoć, solidno modeliranje i sekundarnu obradu.

Casting Industries Studije slučaja za dijelove za automobile, bicikle, zrakoplove, muzičke instrumente, plovila, optičke uređaje, senzore, modele, elektroničke uređaje, kućišta, satove, mašine, motore, namještaj, nakit, vrpce, telekom, osvjetljenje, medicinske uređaje, fotografske uređaje, Roboti, skulpture, zvučna oprema, sportska oprema, alat, igračke i još mnogo toga.

Šta vam možemo dalje pomoći?

∇ Idite na početnu stranicu za Kina za lijevanje pod pritiskom

→Dijelovi za lijevanje- Otkrij šta smo uradili.

→ Povezani savjeti o Usluge lijevanja

By Proizvođač lijevanja Minghe | Kategorije: Korisni članci |materijal Tagovi: Aluminijsko livenje, Lijevanje cinka, Magnezijum lijevanje, Titanijsko livenje, Lijevanje nehrđajućeg čelika, Lijevanje od mesinga,Lijevanje bronce,Casting Video,Istorija kompanije,Aluminijsko livenje | Komentari isključeni