Analiza ključne tehnologije za lijevanje aluminijskim slitinama

Pregled odljevaka ljuski od aluminijske legure

Odljevci od aluminijskih legura obično se koriste u modernoj automobilskoj industriji. Zbog nepravilnog oblika, nekim je strukturama teško zadovoljiti standarde kvalitete mehaničkom obradom. Stoga se neki odljevci od aluminija koriste samo za grubu površinsku strukturu automobilskih školjki. Iz perspektive sigurnosti upotrebe automobila, industrija ima vrlo stroge zahtjeve kvalitete za aluminijske odljevke. Svi odljevci imaju stroge standarde za čvrstoću materijala. U zahtjevima za lijevanje školjki, površina, dvostruki standardi unutrašnjeg kvaliteta. Kako bi osigurali kvalitetu proizvoda, neki proizvođači su usvojili optičku tehnologiju otkrivanja grešaka za kontrolu cijelog proizvodnog procesa.

| Mehaničko ponašanje | razred |

| Vlačna čvrstoća Mpa (min) | 240 |

| Granica tečenja Mpa (min) | 140 |

| Elongacija %(min) | <1 |

| Brinellova tvrdoća HB (min) | 80 |

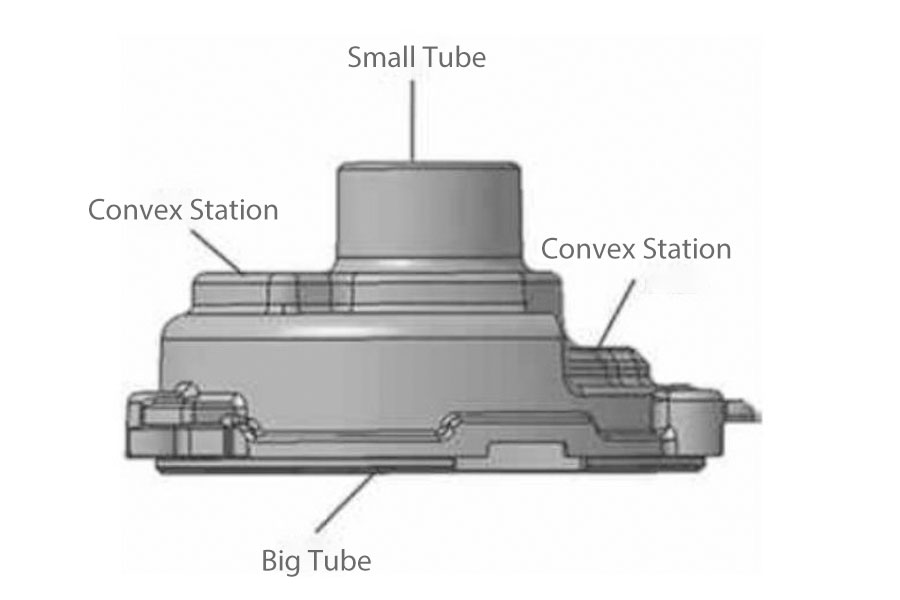

Poklopac ljuske od legure aluminija predstavljen u ovom članku ima relativno jednostavnu strukturu i potrebno je strojno obraditi samo dva dijela. Međutim, zbog nepravilnog oblika školjke, visine dvaju šefova su različite. Među njima, najveći vanjski promjer, visina, Glavni dijelovi zida debljine su 105 mm, 40 mm i 3.5 mm respektivno. Dijelovi koje treba obraditi su površine vanjskog promjera velikih i malih školjki. Tolerancije obrade moraju se kontrolirati unutar +/- 0.1 mm. Budući da ovaj dio ne mora obrađivati unutrašnju šupljinu, teškoće lijevanja su male.

Kako bi se osiguralo da performanse lijevanja mogu zadovoljiti zahtjeve izdržavanja statičke sile drobljenja veće od 20 kN, proces proizvodnje treba kontrolirati u skladu s GB6414-86 CT6 kako bi se osiguralo da odljevak ne sadrži nečistoće i pukotine tijekom postupak lijevanja pod tlakom, a zavarivanje nije dozvoljeno. Popravite proizvod popravljanjem ili potapanjem.

Analiza procesa proizvoda

2.1 Proizvodni proces

Proces proizvodnje dijelova je: ulazni materijal → taljenje/lijevanje pod tlakom → obrezivanje/čišćenje → strojna obrada → čišćenje → montaža.

2.2 Analiza nedostataka

Iako lijevanje ljuske od legure aluminija predstavljeno u ovom članku ima jednostavnu strukturu, tijekom proizvodnog procesa često se javljaju sljedeći nedostaci u proizvodnji:

- (1) Varijacija: Temperaturna razlika između metala i kalupa, brzina punjenja tokom taljenja i veličina količine raspršivanja tokom procesa brušenja sačme nisu dobro kontrolirani, što lako uzrokuje da boja odljevka postane tamna i crna.

- (2) Defekti poroznosti: Ova vrsta problema teško se može u potpunosti izbjeći u procesu proizvodnje odljevaka od legura aluminija. Kontrolni zahtjev za problem poroznosti lijevanja je osigurati ukupnu čvrstoću ljuske, a potrebno je osigurati da kritično područje ne proizvodi poroznost koja prelazi standard ASTME505 razine 2. Prihvatljivi raspon promjera pora u lijevanju je ≤∉1.6 mm, brzinu pora treba kontrolirati unutar 6.2%, a promjer pora na obrađenoj površini ne smije biti veći od 2.0 mm.

Što se tiče kontrole kvaliteta proizvodnje, vizuelni pregled je uglavnom odgovoran za pregled nedostataka izgleda odlivaka, a rentgenski pregled je zadužen za kontrolu unutrašnjeg kvaliteta odlivaka. Međutim, u masovnoj proizvodnji, s aspekta ubrzanja brzine proizvodnje i kontrole troškova proizvodnje, ove dvije metode imaju određene nedostatke. Stoga se postupak lijevanja aluminijske legure pod tlakom analizira i upućuje na CAE i druge pomoćne tehnologije kako bi se poboljšala svojstvena kvaliteta odljevaka. Kontrola problema rješava se u gruboj fazi.

2.3 Parametri procesa i izbor opreme

U skladu sa strukturnim karakteristikama i proizvodnim zahtjevima lijevanja, tlak lijevanja postavljen je na 350T. Prema proizvodnom iskustvu sličnih proizvoda u prošlosti, poput nerazumne kombinacije kalupa i nepravilnog odabira procesnih parametara, problem prekomjerne brzine punjenja tekućim metalom pojavit će se tijekom procesa lijevanja. , Kao rezultat toga, dolazi do ometanja ispuštanja plina u šupljini i na kraju stvaraju nedostatke kvalitete, poput pora ili viška oksidnih nečistoća u gotovom proizvodu, što utječe na brzinu prolaska lijevanja.

Prema zahtjevima dizajna odljevka, debljina gustog površinskog sloja odljevaka od tankih zidova je samo 0.8 mm. Ako se pravilno obradi, središnja struktura će biti labava, što će dovesti do smanjenja performansi ljuske i otpornosti na pritisak. Stoga se pri projektiranju kalupa pozicioni pin koristi za koordinaciju pozicioniranja, a volumen obrade kontrolira se unutar 0.5 mm. Ovo štedi vrijeme obrade i pogodnije je za poboljšanje inherentne kvalitete lijevanja.

2.3.1 Izbor programa kalupa

U skladu sa zahtjevima dizajna lijevanja ljuske od aluminijske legure, virtualno projektiranje izvedeno je pomoću softvera AnyCast-ing, a dobivene su tri različite sheme dizajna ulaza. Usporedbom, konačno je određen protočni kanal s glatkijim punjenjem. Dizajn plan C je proizvodnja kalupa, a u stvarnoj proizvodnji je utvrđeno da ovaj plan ima bolji učinak na poboljšanje unutrašnjih nedostataka odljevaka i povećanje prinosa ljuske.

2.3.2 Podešavanje temperature taljenja

U kombinaciji sa strukturnom težinom kućišta za lijevanje, mašina za lijevanje u komori za hladno lijevanje u komori od 350T koristi se za lijevanje odljevaka, a temperatura se postavlja u rasponu od 640 ℃ +/- 20 ℃. Kako bi se osiguralo da je pritisak procesa punjenja metalnom tekućinom stabilan, pokušajte izbjeći turbulentno strujanje, prskanje i druge probleme uzrokovane sekundarnim oksidacijskim trošenjem trošenja ili erozijom jezgre, brzina porasta tlaka postavljena je na 1.3 kPa/s.

2.3.3 Pročišćavanje tečnosti legure

Kako bi se poboljšala kvaliteta odljevaka od ljuske legure aluminija i smanjio utjecaj pora, rupa i uključenja troske na kvalifikaciju proizvoda, u procesu lijevanja koristi se sekundarni korak rafiniranja, to jest, legura se rafinira jednom prije i nakon puštanja peći. U isto vrijeme, na mlaznici usponskog voda koristi se filter od vlakana, na vodoravnim vratima koristi se keramički filter, a na kraju vodoravne kapije i otvora za otvaranje postavlja se dvoslojna mrežica s filtrom trostruka filtracija za kontrolu pojave oštećenja troske proizvoda. stopa.

Stvarna proizvodna situacija i učinak

Prema gore navedenoj shemi i postupku, slučajno je odabrano 6 uzoraka ljuske za pregled u stvarnoj proizvodnji, te je utvrđeno da shema C ima bolji učinak na poboljšanje unutrašnjih nedostataka odljevaka školjki i povećanje prinosa ljuske. Rendgenskim pregledom utvrđeno je da je brzina prolaska interne kontrole dosegla 100%; a zatim je testom preciznog okretanja utvrđeno da je indeks poroznosti obrađene površine dosegao nivo 505 ASTM E2; destruktivnim testom loma utvrđeno je da svi uzorci mogu doseći tlak veći od 25 kN. Može se vidjeti da su dizajn lijevanja ljuski od legure aluminija i odabir procesa predstavljeni u ovom članku relativno razumni, te su postignuti određeni efekti u kontroli kvalitete proizvoda.

zaključak

Sa stalnim poboljšanjem nauke i tehnologije i srodnih procesa, proces lijevanja dijelova od aluminijske legure kontinuirano se poboljšavao. Tradicionalni srodni tok procesa je dug, što ne pogoduje kontroli kvalitete u procesu lijevanja. Kako bi se osiguralo poboljšanje kvalitete proizvodnje, potrebno je započeti upravljanje kvalitetom od faze materijala. Proces proizvodnje i ključne tehnologije gore navedenih odljevaka od legura aluminijske legure dostigli su razumne i izvedive standarde kroz naučni dizajn i odabir programa, što dokazuje da relevantne tehnologije i procesi mogu zadovoljiti zahtjeve kvalitete masovne proizvodnje srodnih proizvoda od lijevanja, a također i provjeriti aluminijske legure Uloga ključnih dijelova tehnologija lijevanja u poboljšanju ukupne kvalitete srodnih proizvoda.

Molimo zadržite izvor i adresu ovog članka radi ponovnog štampanja:Analiza ključne tehnologije za lijevanje aluminijskim slitinama

Minghe Tvrtka za lijevanje tla posvećeni su proizvodnji i pružaju kvalitetne dijelove i dijelove za lijevanje visokih performansi (opseg dijelova za livenje metala uglavnom uključuje Tankozidno lijevanje,Vruće komore Die Casting,Livenje u hladnoj komori), Okrugla usluga (usluga lijevanja,CNC obrada,Izrada kalupa, Površinska obrada). Bilo koji prilagođeni lijev od aluminija, livenje magnezijumom ili Zamakom / cinkom i drugi odljevci dobrodošli su da nas kontaktirate.

Pod kontrolom ISO9001 i TS 16949, svi procesi se provode kroz stotine naprednih mašina za livenje pod tlakom, 5-osnih mašina i drugih objekata, od blastera do Ultra Sonic mašina za pranje rublja. Minghe ne samo da ima naprednu opremu već ima i profesionalnu opremu tim iskusnih inženjera, rukovatelja i inspektora kako bi ostvarili dizajn kupca.

Ugovorni proizvođač kalupa. Mogućnosti uključuju dijelove za livenje aluminijuma u hladnoj komori od 0.15 lbs. do 6 lbs., brza promjena i obrada. Usluge s dodanom vrijednošću uključuju poliranje, vibriranje, uklanjanje brušenja, miniranje sačmama, farbanje, oblaganje, premazivanje, montaža i obrada alata. Materijali s kojima se radi uključuju legure poput 360, 380, 383 i 413.

Pomoć pri dizajniranju lijevanja cinkom / istovremene inženjerske usluge. Prilagođeni proizvođač preciznih odljevaka od cinka. Mogu se proizvoditi minijaturni odljevci, odljevci za kalupe pod visokim pritiskom, odlivci kalupa sa više klizača, konvencionalni odljevci od kalupa, odljevci za kalupe i neovisni kalupi i odljevci sa šupljinom. Odljevci se mogu izrađivati u dužinama i širinama do 24 in. U toleranciji +/- 0.0005 in.

ISO 9001: 2015 certificirani proizvođač lijevanog magnezijuma. Mogućnosti uključuju lijevanje magnezijumom pod visokim pritiskom do 200 tona vruće komore i 3000 tona hladne komore, dizajn alata, poliranje, oblikovanje, obrada, farbanje u prahu i tečnostima, puni QA sa CMM mogućnostima , montaža, pakovanje i dostava.

Ovjeren ITAF16949 Dodatna usluga lijevanja uključuje investiranje,livenje peska,Gravitacijsko lijevanje, Casting Lost Foam,Centrifugalno livenje,Vakuumski livenje,Trajno lijevanje kalupa, .Sposobnosti uključuju EDI, inženjersku pomoć, solidno modeliranje i sekundarnu obradu.

Casting Industries Studije slučaja za dijelove za automobile, bicikle, zrakoplove, muzičke instrumente, plovila, optičke uređaje, senzore, modele, elektroničke uređaje, kućišta, satove, mašine, motore, namještaj, nakit, vrpce, telekom, osvjetljenje, medicinske uređaje, fotografske uređaje, Roboti, skulpture, zvučna oprema, sportska oprema, alat, igračke i još mnogo toga.

Šta vam možemo dalje pomoći?

∇ Idite na početnu stranicu za Kina za lijevanje pod pritiskom

→Dijelovi za lijevanje- Otkrij šta smo uradili.

→ Povezani savjeti o Usluge lijevanja

By Proizvođač lijevanja Minghe | Kategorije: Korisni članci |materijal Tagovi: Aluminijsko livenje, Lijevanje cinka, Magnezijum lijevanje, Titanijsko livenje, Lijevanje nehrđajućeg čelika, Lijevanje od mesinga,Lijevanje bronce,Casting Video,Istorija kompanije,Aluminijsko livenje | Komentari isključeni