Tri ključna faktora deformacije plijesni

Trenutno se u proizvodnji kalupa primjenjuju nove tehnologije poput strojne obrade s električnim pražnjenjem, brušenja oblika, rezanja žice itd. Kako bi se bolje riješili problemi složene obrade kalupa i deformacije toplinskom obradom. Međutim, ti se novi procesi još uvijek nisu široko koristili zbog različitih ograničenja. Stoga je kako smanjiti toplinsku obradu deformacije kalupa i dalje vrlo važno pitanje.

Općenito, kalupi zahtijevaju visoku preciznost. Nakon toplinske obrade, nezgodno je ili čak nemoguće obraditi i ispraviti. Stoga će se, nakon toplinske obrade, čak i ako su struktura i performanse ispunile zahtjeve, ako je deformacija izvan tolerancije, i dalje ukloniti jer se ne može sačuvati. Ne samo da utječe na proizvodnju, već uzrokuje i ekonomske gubitke.

Ovdje se ne raspravlja o općem zakonu deformacije toplinske obrade. Slijedi kratka analiza nekih faktora koji utječu na deformaciju plijesni.

Utjecaj materijala plijesni na deformaciju toplinske obrade

Utjecaj materijala na deformaciju toplinske obrade uključuje utjecaj kemijskog sastava čelika i izvorne strukture.

Sa stajališta samog materijala, na deformaciju toplinske obrade uglavnom utječe utjecaj sastava na stvrdnjavanje i tačku Ms.

Kada se ugljični alatni čelik gasi vodom i uljem pri normalnoj temperaturi kaljenja, dolazi do velikog toplinskog naprezanja iznad točke Ms; kada se ohladi ispod tačke Ms, austenit se pretvara u martenzit, što dovodi do strukturnog naprezanja, ali zbog slabe očvršćivosti ugljičnog alatnog čelika, vrijednost strukturnog naprezanja nije velika. Osim toga, tačka Ms nije visoka. Kada dođe do transformacije martenzita, plastičnost čelika je već vrlo slaba i nije lako doći do plastične deformacije. Stoga se zadržavaju karakteristike deformacije uzrokovane toplinskim naprezanjem, a šupljina kalupa ima tendenciju skupljanja. Međutim, ako se temperatura kaljenja poveća (> 850 ° C), napon strukture također može odigrati vodeću ulogu, a šupljina ima tendenciju širenja.

Prilikom izrade kalupa sa niskolegiranim alatnim čelicima, poput čelika 9Mn2V, 9SiCr, CrWMn, GCr15, zakon deformacije kaljenja sličan je zakonu ugljičnog alatnog čelika, ali je količina deformacije manja od one od ugljičnog alatnog čelika.

Za neke visokolegirane čelike, poput čelika Cr12MoV, zbog visokog sadržaja ugljika i legirajućih elemenata i niske tačke Ms, nakon kaljenja ostaje više zadržanog austenita, što ima značajan utjecaj na zapreminsko širenje zbog martenzita. Stoga je deformacija nakon kaljenja prilično mala. Općenito, pri kaljenju zračnim hlađenjem, zračnim hlađenjem i kupkom sa nitratnom soli, šupljina kalupa ima tendenciju blagog širenja; ako je temperatura kaljenja previsoka, količina zadržanog austenita će se povećati. Šupljina se takođe može smanjiti.

Ako je kalup izrađen od ugljičnog konstrukcijskog čelika (kao što je 45 čelik) ili nekog legiranog konstrukcijskog čelika (poput 40Cr), zbog njegove visoke točke Ms, kada se površina počinje pretvarati u martenzit, temperatura jezgre je i dalje viša, a granica tečenja je niska i ima određeni stupanj plastičnosti. Trenutni napon vlačnog tkiva površine prema jezgri lako premašuje granicu tečenja jezgre i šupljina ima tendenciju bubrenja.

Izvorna struktura čelika također ima određeni utjecaj na gašenje deformacija. Ovdje spominjana "primarna struktura čelika" uključuje nivo uključivanja u čeliku, nivo trakaste strukture, stepen razdvajanja komponenti, usmjerenost distribucije slobodnih karbida itd., Kao i različite strukture dobiveno različitim obradama prije zagrijavanja (poput perlita, temperiranog sorbita, kaljenog troostita itd.). Za čelični kalup glavno je razmatranje odvajanje karbida, oblik i distribucija karbida.

Učinak segregacije karbida u visokougljičnim i visokolegiranim čelikom (kao što je čelik Cr12) na kaljenje deformacije je posebno očit. Kako segregacija karbida uzrokuje kompozicijsku nehomogenost čelika nakon zagrijavanja do stanja austenita, točke Ms u različitim regijama bit će visoke ili niske. Pod istim uvjetima hlađenja, prvo se događa transformacija austenita u martenzit, a specifični volumen transformiranog martenzita varira ovisno o sadržaju ugljika, pa čak i neka područja s niskim udjelom ugljika i niskolegirana vlakna mogu postojati. troostite, itd.), što će sve uzrokovati neravnomjernu deformaciju dijelova nakon kaljenja.

Različiti oblici distribucije karbida (raspoređeni u zrnastom ili vlaknastom obliku) imaju različite učinke na širenje i skupljanje matrice, što će također utjecati na deformaciju nakon toplinske obrade. Općenito, šupljina se širi duž smjera karbidnih vlakana, i to je očiglednije. Dok je smjer okomit na vlakno smanjen, ali nije značajan. Neke tvornice donijele su posebne propise za to. Površina šupljine treba biti okomita na smjer karbidnih vlakana kako bi se smanjila deformacija šupljine. Kada je karbid zrnast Kada je ravnomjerno raspoređen, šupljina pokazuje ravnomjerno širenje i skupljanje.

Osim toga, stanje konstrukcije prije završne toplinske obrade također ima određeni utjecaj na deformaciju. Na primjer, izvorna struktura sfernog perlita ima manju tendenciju deformiranja nakon kaljenja od ljuskastog perlita. Stoga se kalupi sa strogim zahtjevima deformacije često podvrgavaju kaljenju i kaljenju nakon grube obrade, a zatim završne i završne toplinske obrade.

Utjecaj geometrije kalupa na deformaciju

Utjecaj geometrije kalupa na deformaciju toplinske obrade zapravo djeluje kroz toplinsko naprezanje i organizacijsko naprezanje. Budući da je oblik kalupa raznolik, još uvijek je teško sažeti točan zakon deformacije iz njega.

Za simetrične kalupe, tendencija deformacije šupljine može se uzeti u obzir prema veličini šupljine, veličini oblika i visini. Kada je stijenka kalupa tanka, a visina mala, lakše se gasi. U ovom trenutku moguće je da stres tkiva igra vodeću ulogu. Stoga šupljina često ima tendenciju bubrenja. Naprotiv, ako su debljina i visina zida velike, nije ih lako očvrsnuti. U ovom trenutku toplinski stres može imati vodeću ulogu. Stoga se šupljina često nastoji smanjiti. Ono što se ovdje spominje je opći trend. U proizvodnoj praksi potrebno je uzeti u obzir specifičan oblik dijela, vrstu čelika i proces toplinske obrade itd., Te kontinuirano sumirati iskustvo kroz praksu. U stvarnoj proizvodnji vanjske dimenzije kalupa često nisu glavne radne dimenzije, a deformacija se može ispraviti brušenjem itd., Pa je gornja glavna analiza trend deformacije šupljine.

Deformacija asimetričnih plijesni također je rezultat kombiniranih učinaka toplinskog naprezanja i naprezanja tkiva. Na primjer, za tankozidne i tankoslojne kalupe, jer je stijenka kalupa tanka, temperaturna razlika između unutrašnje i vanjske strane je mala pri kaljenju, pa je toplinsko naprezanje malo; ali ga je lako ugasiti, a naprezanje strukture veliko, pa deformacija teži ka proširenju šupljine.

Kako bi se smanjila deformacija kalupa, odjel za toplinsku obradu trebao bi surađivati s odjelom za projektiranje kalupa kako bi poboljšao dizajn kalupa, kao što je izbjegavanje struktura kalupa s velikim razlikama u veličini poprečnog presjeka, simetričnih oblika kalupa i rascjepkanih struktura za složene kalupi.

Kada se oblik kalupa ne može promijeniti, kako bi se smanjila deformacija, mogu se poduzeti neke druge mjere. Općenito razmatranje ovih mjera je poboljšanje uslova hlađenja tako da se svaki dio može jednolično hladiti; osim toga, mogu se pomoći i razne prisilne mjere za ograničavanje deformacije kaljenja dijelova. Na primjer, dodavanje procesnih rupa mjera je za jednoliko hlađenje svakog dijela, odnosno otvaranje rupa u nekim dijelovima kalupa, tako da se svaki dio kalupa može ravnomjerno hladiti kako bi se smanjila deformacija. Također se može omotati azbestom na obodu kalupa koji se lako proširuje nakon kaljenja kako bi se povećala razlika u hlađenju između unutarnje rupe i vanjskog sloja i smanjila šupljina. Zadržavanje rebara ili pojačanje rebara na kalupu još je jedna obavezna mjera za smanjenje deformacije. Posebno je pogodan za matrice s bubrećom šupljinom i za zarezivanje koje se lako proširuje ili skuplja.

Utjecaj procesa toplinske obrade na deformaciju plijesni

1. Utjecaj brzine zagrijavanja

Općenito govoreći, tijekom gašenja zagrijavanja, što je veća brzina zagrijavanja, veće je toplinsko naprezanje koje se stvara u kalupu, što će vjerojatno uzrokovati deformaciju i pucanje kalupa. Posebno za legirani čelik i visokolegirani čelik, zbog njihove niske toplinske vodljivosti, posebnu pažnju treba posvetiti predgrijavanju. Za neke visokolegirane kalupe složenih oblika potrebno je poduzeti više koraka predgrijavanja. Međutim, u pojedinačnim slučajevima brzo zagrijavanje ponekad može smanjiti deformacije. U ovom trenutku zagrijava se samo površina kalupa, dok središte ostaje "hladno", pa se naprezanje tkiva i toplinsko naprezanje odgovarajuće smanjuju, a otpor jezgre na deformacije je veći. , Time smanjenje deformacije kaljenja, prema nekim tvorničkim iskustvima, korišteno za rješavanje deformacije koraka rupe, ima određeni učinak.

2. Utjecaj temperature grijanja

Temperatura zagrijavanja pri gašenju utječe na otvrdnjavanje materijala, a istovremeno utječe na sastav i veličinu zrna austenita.

- (1) Iz perspektive očvršćivanja, visoka temperatura zagrijavanja povećat će toplinsko naprezanje, ali istodobno povećati otvrdnjivanje, pa se i strukturno naprezanje povećava i postupno dominira. Npr. Za ugljične alatne čelike T8, T10, T12 itd. ., kada se kali na općoj temperaturi kaljenja, unutarnji promjer pokazuje tendenciju smanjivanja, ali ako se temperatura kaljenja poveća na ≥850 ° C, očvršćivanje se povećava i strukturalno naprezanje postupno postaje dominantno, pa unutarnji promjer može pokazati tendenciju nabubriti.

- (2) Iz perspektive sastava austenita, povećanje temperature kaljenja povećava sadržaj ugljika austenita, a kvadratnost martenzita nakon kaljenja (povećana specifična zapremina) povećava volumen nakon kaljenja.

- (3) Pomnijim promatranjem utjecaja na točku Ms, što je temperatura gašenja viša, to su zrna austenita grublja, što će povećati sklonost deformacija i pucanja dijelova.

Ukratko, za sve vrste čelika, posebno za neke visokougljične srednje i visokolegirane čelike, temperatura kaljenja će očito utjecati na kaljenje deformacije kalupa. Stoga je pravilan odabir temperature grijanja za gašenje vrlo važan.

Općenito govoreći, odabir previsoke temperature zagrijavanja pri gašenju nije dobar za deformacije. Pod pretpostavkom da ne utječe na performanse, uvijek se koristi niža temperatura grijanja. Međutim, za neke vrste čelika s više zadržanog austenita nakon kaljenja (poput Cr12MoV, itd.), Količina zadržanog austenita također se može podesiti podešavanjem temperature zagrijavanja kako bi se prilagodila deformacija kalupa.

3. Utjecaj brzine hlađenja pri gašenju

Općenito, povećanje brzine hlađenja iznad točke Ms značajno će povećati toplinsko naprezanje, a kao rezultat toga deformacija uzrokovana toplinskim naprezanjem ima tendenciju povećanja; povećanje brzine hlađenja ispod tačke MS uglavnom uzrokuje tendenciju povećanja deformacije uzrokovane naprezanjem tkiva.

Za različite vrste čelika, zbog različitih visina tačaka Ms, kada se koristi isti medij za kaljenje, postoje različite tendencije deformacije. Za istu vrstu čelika, ako se koriste različiti mediji za kaljenje, oni također imaju različite tendencije deformacije zbog različitih sposobnosti hlađenja.

Na primjer, Ms točka ugljičnog alatnog čelika je relativno niska, pa kada se koristi vodeno hlađenje, utjecaj toplinskog naprezanja prevladava; kada se koristi hlađenje, strukturno naprezanje može prevladati.

U stvarnoj proizvodnji, kalupi se obično ne ugasuju u potpunosti kada se ocjenjuju ili austemiraju, pa je toplinski stres često glavni učinak koji ima tendenciju skupljanja šupljine. Međutim, budući da toplinsko naprezanje u ovom trenutku nije jako veliko, stoga je ukupna deformacija relativno mala. Ako se koristi dvostruko-tekuće kaljenje voda-ulje ili kaljenje ulja, uzrokovano toplinsko naprezanje je veće, a skupljanje šupljine će se povećati.

4. Uticaj temperature kaljenja

Učinak temperature kaljenja na deformaciju uglavnom je uzrokovan transformacijom strukture tijekom procesa kaljenja. Ako se tijekom procesa kaljenja javi fenomen "sekundarnog kaljenja", zadržani austenit se pretvara u martenzit, a specifična zapremina generiranog martenzita veća je od volumena zadržanog austenita, što će uzrokovati širenje kalupa; Za neke visokolegirane alatne čelike, poput Cr12MoV, kaljenje na visokim temperaturama se koristi kako bi se kao glavni zahtjev zahtijevala crvena tvrdoća. Prilikom višestrukog kaljenja, volumen se povećava svaki put pri svakom kaljenju.

Ako se temperira u drugim temperaturnim područjima, specifični volumen se smanjuje zbog transformacije kaljenog martenzita u kaljeni martenzit (ili temperirani sorbit, kaljeni troostat itd.), Pa se šupljina nastoji smanjiti.

Osim toga, tijekom kaljenja, opuštanje zaostalog naprezanja u kalupu također utječe na deformaciju. Nakon kaljenja kalupa, ako je površina u stanju vlačnog naprezanja, veličina će se povećati nakon kaljenja; naprotiv, ako se površina nalazi u stanju tlačnog naprezanja, ona će se smanjiti. No, od dva učinka organizacijske transformacije i opuštanja stresa, prvi je glavni.

Molimo zadržite izvor i adresu ovog članka radi ponovnog štampanja: Tri ključna faktora deformacije plijesni

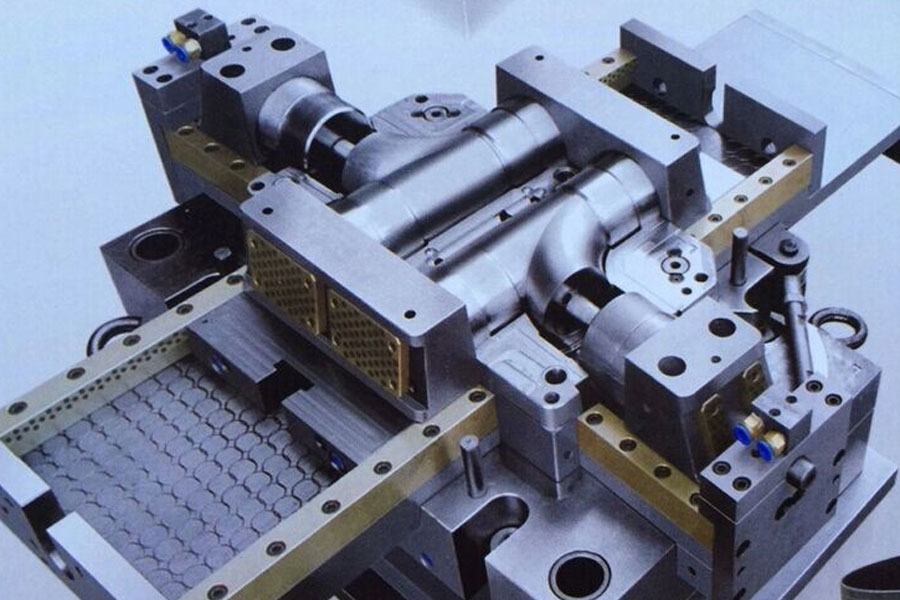

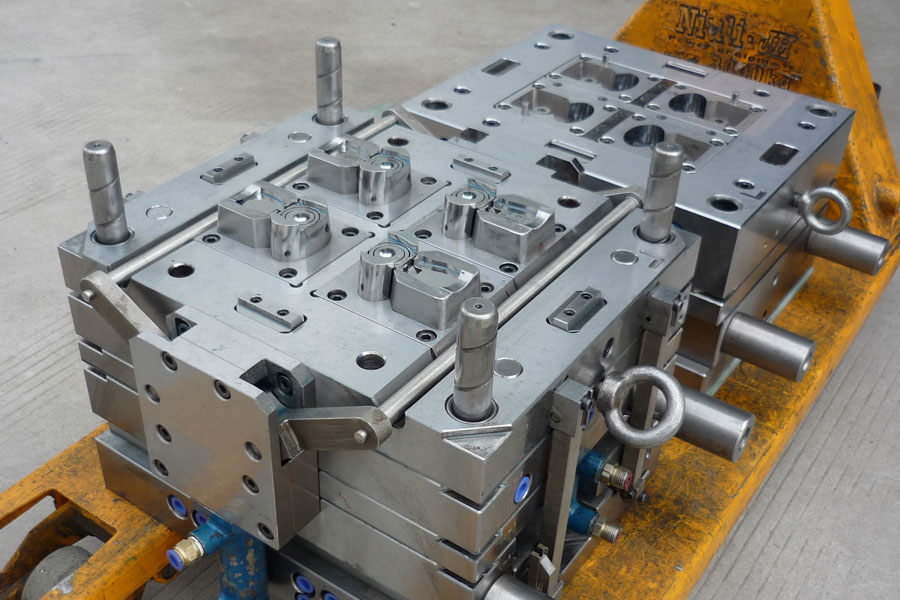

Minghe Tvrtka za lijevanje tla posvećeni su proizvodnji i pružaju kvalitetne dijelove i dijelove za lijevanje visokih performansi (opseg dijelova za livenje metala uglavnom uključuje Tankozidno lijevanje,Vruće komore Die Casting,Livenje u hladnoj komori), Okrugla usluga (usluga lijevanja,CNC obrada,Izrada kalupa, Površinska obrada). Bilo koji prilagođeni lijev od aluminija, livenje magnezijumom ili Zamakom / cinkom i drugi odljevci dobrodošli su da nas kontaktirate.

Pod kontrolom ISO9001 i TS 16949, svi procesi se provode kroz stotine naprednih mašina za livenje pod tlakom, 5-osnih mašina i drugih objekata, od blastera do Ultra Sonic mašina za pranje rublja. Minghe ne samo da ima naprednu opremu već ima i profesionalnu opremu tim iskusnih inženjera, rukovatelja i inspektora kako bi ostvarili dizajn kupca.

Ugovorni proizvođač kalupa. Mogućnosti uključuju dijelove za livenje aluminijuma u hladnoj komori od 0.15 lbs. do 6 lbs., brza promjena i obrada. Usluge s dodanom vrijednošću uključuju poliranje, vibriranje, uklanjanje brušenja, miniranje sačmama, farbanje, oblaganje, premazivanje, montaža i obrada alata. Materijali s kojima se radi uključuju legure poput 360, 380, 383 i 413.

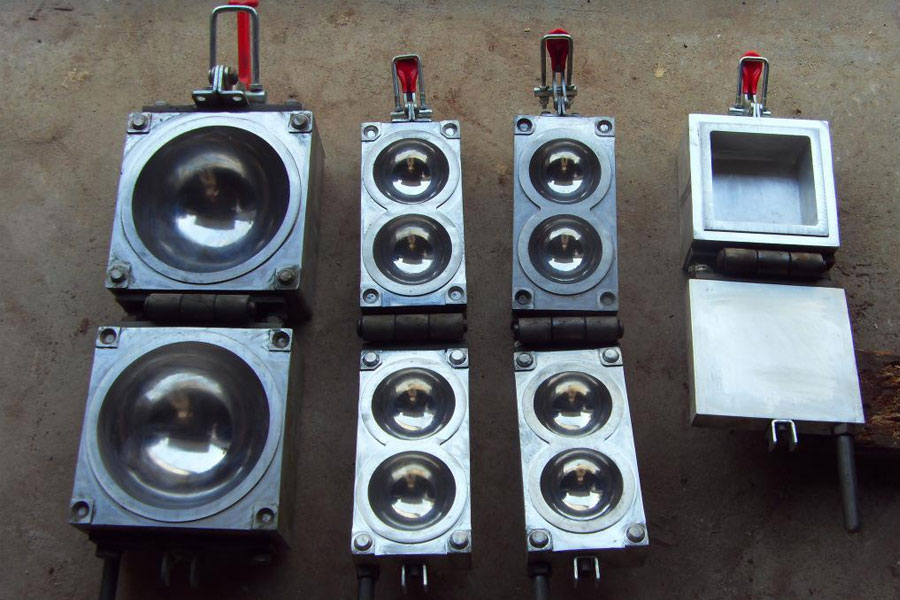

Pomoć pri dizajniranju lijevanja cinkom / istovremene inženjerske usluge. Prilagođeni proizvođač preciznih odljevaka od cinka. Mogu se proizvoditi minijaturni odljevci, odljevci za kalupe pod visokim pritiskom, odlivci kalupa sa više klizača, konvencionalni odljevci od kalupa, odljevci za kalupe i neovisni kalupi i odljevci sa šupljinom. Odljevci se mogu izrađivati u dužinama i širinama do 24 in. U toleranciji +/- 0.0005 in.

ISO 9001: 2015 certificirani proizvođač lijevanog magnezijuma. Mogućnosti uključuju lijevanje magnezijumom pod visokim pritiskom do 200 tona vruće komore i 3000 tona hladne komore, dizajn alata, poliranje, oblikovanje, obrada, farbanje u prahu i tečnostima, puni QA sa CMM mogućnostima , montaža, pakovanje i dostava.

Ovjeren ITAF16949 Dodatna usluga lijevanja uključuje investiranje,livenje peska,Gravitacijsko lijevanje, Casting Lost Foam,Centrifugalno livenje,Vakuumski livenje,Trajno lijevanje kalupa, .Sposobnosti uključuju EDI, inženjersku pomoć, solidno modeliranje i sekundarnu obradu.

Casting Industries Studije slučaja za dijelove za automobile, bicikle, zrakoplove, muzičke instrumente, plovila, optičke uređaje, senzore, modele, elektroničke uređaje, kućišta, satove, mašine, motore, namještaj, nakit, vrpce, telekom, osvjetljenje, medicinske uređaje, fotografske uređaje, Roboti, skulpture, zvučna oprema, sportska oprema, alat, igračke i još mnogo toga.

Šta vam možemo dalje pomoći?

∇ Idite na početnu stranicu za Kina za lijevanje pod pritiskom

→Dijelovi za lijevanje- Otkrij šta smo uradili.

→ Povezani savjeti o Usluge lijevanja

By Proizvođač lijevanja Minghe | Kategorije: Korisni članci |materijal Tagovi: Aluminijsko livenje, Lijevanje cinka, Magnezijum lijevanje, Titanijsko livenje, Lijevanje nehrđajućeg čelika, Lijevanje od mesinga,Lijevanje bronce,Casting Video,Istorija kompanije,Aluminijsko livenje | Komentari isključeni