Optimizacija i primjena sheme lijevanja pod tlakom ETC lijevanja aluminijskog omotača leptira na temelju MAGMASOFT -a

Posljednjih godina, s razvojem globalne ekonomije, potražnja za automobilskim dijelovima od aluminijskih legura ima veliki utjecaj na ukupne razvojne izglede industrije lijevanja u kalupima. Suočeni sa sve oštrijom industrijskom konkurencijom i sve kraćim ciklusima razvoja novih proizvoda, Isporuka kvalificiranih proizvoda koji ispunjavaju zahtjeve kupaca u kratkom vremenskom razdoblju bit će novi smjer za razvoj poduzeća za lijevanje liva; ovaj članak koristi DOE funkciju tvrtke MAGMASOFT za provođenje simulacijske analize i usporedbu različitih shema lijevanja i različitih parametara procesa u ranoj fazi odljevaka od aluminijske ljuske ETC. I optimizacija, za odabir najboljeg rješenja, čime se smanjuje razvojni ciklus i osigurava uspjeh jednokratnog probnog rada proizvoda te nesmetana masovna proizvodnja i isporuka.

Uoči sve veće globalne klimatske krize i sve oštrijeg trenda uštede energije, smanjenja emisije i zagađenja, automobilska industrija će se također nastaviti razvijati u smjeru uštede energije, smanjenja emisija i inteligencije; i elektronski sistem za gas rođen je u ovom okruženju (elektronski sistem za kontrolu gasa, skraćeno ETC) je nezamjenjiv i važan dio trenutnog sistema automobilskih motora. Određuje uslove rada motora kontrolom protoka usisnog zraka u motoru kako bi se osigurala najbolja snaga i gorivo vozila. Ekonomičan, radi daljnje kontrole zahtjeva za emisijama. Predviđeno je da će elektronički gas, kao jedna od ključnih tehnologija naprednih sistema upravljanja i sigurnosti vozila, zasigurno imati dobre izglede za primjenu kao i druge napredne tehnologije upravljanja vozilima.

Kao jedna od najvažnijih komponenti u elektronskom sistemu za gas, odljevci aluminijumske ljuske ETC za gas će definitivno uticati na izvodljivost i stabilnost sistema; stoga će proizvodnja aluminijskih odljevaka za gas iz ETC -a koji ispunjavaju zahtjeve biti iznimno važna. U ovom se radu, uz pomoć DOE funkcije MAGMASOFT -a, u ranoj fazi odljevaka aluminijskog kućišta ETC -leptira za gas, izvode različite sheme lijevanja i simulacije različitih parametara procesa, za usporedbu i optimizaciju, čime se smanjuje razvoj ciklusa i garanciju za ovaj proizvod jednom Uspjeh probnog modela i glatka masovna proizvodnja i isporuka.

1 Analiza strukture proizvoda i tehnički zahtjevi

Materijal za lijevanje pod pritiskom za lijevanje aluminijske školjke ETC leptira za gas koji je proučavan u ovom radu je AlSi12Cu1Fe, a njegova najveća vanjska dimenzija je 111 mm*109 mm*84 mm. Prosječna debljina ovog odljevaka je 4 mm, a debljina najveće debljine stijenke je 13 mm. Ukupna struktura proizvoda je složenija. , Postoji mnogo izoliranih visokih rebara, što ne pogoduje urednom punjenju rastopljenog aluminija; debljina stijenke na nekim položajima jako se razlikuje, a tankozidno područje prvo će se učvrstiti u čvrsto stanje, što je ekvivalentno dijeljenju rastopljene legure na mnogo. Mala zatvorena površina tvori izolirano područje tekuće faze na debelom zidu. Kada se proces skrućivanja i skupljanja rastaljenog metala u ovim izoliranim područjima tekuće faze ne može nadopuniti, problem šupljina skupljanja i poroznosti neizbježno će se pojaviti iznutra.

Zbog kompliciranog radnog okruženja odljevaka od aluminijumske ljuske ETC, potrebno je pjeskarenje kako bi se poboljšala kvaliteta površine odljevaka i poboljšala njegova otpornost na koroziju; odgovarajući položaj ugradnje proizvoda ima veće zahtjeve geometrijske i dimenzijske tolerancije; Uvjerite se da je volumen curenja pri tlaku ispitivanja curenja od 3 bara manji ili jednak 3 ccm/min, a promjer otvora za skupljanje u lokalnoj zoni proizvoda ne smije biti veći od 0.7 mm, ukupni broj ne prelazi 5, razmak nije manji od 10 mm i ne prelazi 10% ukupne površine. ; Stoga su za ovo lijevanje pod tlakom potrebni vrlo visoki zahtjevi za projektiranje procesa lijevanja kako bi se osiguralo da unutarnji kvalitet lijevanja može zadovoljiti standard prihvaćanja kupca;

2 Shema lijevanja proizvoda i dizajn parametara procesa

2.1 Dizajn sheme lijevanja proizvoda

Izuzetno važna karika u dizajnu kalupa za lijevanje u tehnologiji proizvodnje lijevanjem određuje kvalitetu dijelova za lijevanje, efikasnost proizvodnje lijevanjem, vijek kalupa, obrezivanje i čišćenje dijelova za lijevanje, brzinu pretapanja legura za lijevanje, i energetsku efikasnost mašina za livenje pod pritiskom. Ima dalekosežan uticaj; stoga su dizajn razumnog položaja vrata, debljine i veličine vrata i količina vrata ključi za osiguravanje kvalificiranog kvaliteta lijevanja; iz analize karakteristika strukture proizvoda i iskustva u projektiranju procesa, aluminijsko kućište ETC prigušnice Postoje tri lokacije za odljevke koje su pogodne za projektiranje ulaznog otvora za napajanje; stoga će ovaj članak osmisliti tri različite sheme izlijevanja lijevanjem. Od teorijskog puta punjenja i udaljenosti protoka, različite sheme izlijevanja proizvest će različite efekte punjenja, pa ih je potrebno bazirati na MAGMA simulacijskom softveru, rezultati se uspoređuju i analiziraju radi provjere;

2.1.1 Plan izlijevanja jedan dizajn

Kao što je prikazano na slici, broj kapija u prvoj shemi izlijevanja je dizajniran kao dvostruki pramen, koji je dizajniran u području bočne stijenke položaja ugradnje motora i položaja ugradnje ventila. Odabran je ubrizgavač promjera 60 mm, a omjer brzine ubrizgavanja je 1:14; Prednost ove sheme izlijevanja je u tome što je protok rastopljenog metala relativno kratak, što ima mali utjecaj na vrijednost smanjenja temperature tokom procesa punjenja; dizajn tri protočna kanala pogodan je za prijenos pritiska i unošenje rastaljenog metala, što je korisno za smanjenje kasnijeg procesa proizvodnje. Rizik od oštećenja skupljanja ima određeni pozitivan učinak; nedostatak mu je što zbog klasifikacije proizvoda i strukture, trkač mora biti dizajniran s određenim koracima i površinama sa tankim zidovima. Ove pozicije su sklone omotavanju gasa tokom kasnijeg procesa punjenja. Osim toga, položaj za ugradnju motora ovog proizvoda nije obrađen, a tu je i dizajn kapije, koja se lako može direktno oprati jezgrom unutrašnjeg zida i temperaturom na položaju kapije. Osim toga, lako je uzrokovati kvarove matrice i eroziju u položaju ugradnje motora; i položaj kapije nije obrađen, što ima određeni negativan utjecaj na podrezivanje i čišćenje kasnijih odljevaka;

2.1.2 Dizajn druge sheme izlijevanja

Kao što je prikazano na slici, broj kapija u drugoj shemi izlijevanja je dizajniran da bude jedan, a položaj je dizajniran u bočnoj kružnoj rupi na mjestu ugradnje ventila. Odabran je ubijač promjera 60 mm, a omjer brzine ubrizgavanja je 1:30; ovo izlijevanje Prednost rješenja je u tome što se klizač može projektirati s relativno glatkim prijelazom, što je korisno za punjenje rastaljenog metala i smanjuje pojavu omotavanja plina tijekom procesa punjenja, te smanjuje nedostatke uzrokovane plinom donio trkač; kapija je dizajnirana u položaju površine za obradu. Smanjite opterećenje obrezivanjem i čišćenjem odljevaka, te smanjite troškove proizvodnje; jednolančana vrata mogu spriječiti da više niti rastopljenog metala uđe u šupljinu i izazove vrtlog, uvlačenje i oksidaciju. Nedostatak je to što se nalazi na krajnjem kraju kapije. Učinak hranjenja položaja žarišta u osnovi nedostaje, pa je potrebno razmotriti druge sheme pomoćnog hranjenja; protok rastopljenog metala je relativno dug, što ima određeni negativan utjecaj na temperaturu rastaljenog metala tokom procesa punjenja, a kvarovi hladnog materijala mogu se pojaviti na lokalnim lokacijama. ;

2.1.3 Dizajn treće sheme izlijevanja

Kao što je prikazano na slici, broj tri kapije u shemi izlijevanja projektiran je tako da bude jedan, a položaj je postavljen u bočnoj kružnoj rupi na mjestu ugradnje ventila. Odabran je ubijač promjera 60 mm, a omjer brzine ubrizgavanja je 1:30; Prednost kapije je u tome što je kapija projektirana u položaju površine za obradu, što može smanjiti opterećenje pri obrezivanju i čišćenju stroja za lijevanje i smanjiti proizvodne troškove. Kapija je dizajnirana sa linearnim stilom punjenja, koji može smanjiti hod punjenja rastopljenog aluminijuma i gubitak temperature istopljenog aluminijuma. Iznos se smanjuje; udaljenost između probijača i kapije je kratka, što može osigurati učinkovit prijenos pritiska probijača; nedostatak je što je fleksibilnost kasnijih parametara prilagođavanja proizvodnje loša, te se kvaliteta proizvoda ne može poboljšati prilagođavanjem parametara lijevanja.

2.2 Dizajn parametara procesa proizvoda

Prema strukturnoj analizi i zahtjevima kvalitete odljevaka od aluminijske ljuske ETC za gas, ovaj proizvod koristi mašinu za lijevanje od 350T, jedan kalup i jedan dizajn šupljine, a tlak lijevanja je postavljen na 100MPa kako bi se osigurala dovoljna efikasnost hranjenja i smanjila pojava oštećenja skupljanja u kasnijem periodu. ; Temperatura izlijevanja je projektirana na 660-680 ℃, a pokretna i fiksna jezgra kalupa su prethodno zagrijana na 180-200 ℃; tokom punjenja, niska brzina je postavljena na 0.25m/s, velika brzina je postavljena na 3m/s, a tačke uključivanja velike brzine testirane su na 340 mm i 350 mm respektivno. Položaj se koristi za određivanje najstabilnijeg stanja punjenja rastopljenog metala i najmanje vrtložne struje i pojave zahvaćanja; istovremeno se koristi sistem za kontrolu temperature linijskog hlađenja i tačkastog hlađenja kako bi se osigurala dobra toplotna ravnoteža kalupa;

3. Numerička simulacija i komparativna analiza uvoza jednim klikom

Kontrola procesa punjenja i skrućivanja odljevaka ima odlučujući utjecaj na kvalitetu lijevanja, ali budući da su ta dva procesa završena u zatvorenoj i nevidljivoj šupljini tijekom proizvodnog procesa, nemoguće je izravno ili neizravno promatrati i analizirati, pa je prethodna vrijednost Simulacija posebno važna; upotrebom funkcije DOE MAG koda, uvozom gornje tri sheme ubrizgavanja jednim pritiskom i dva probna položaja prebacivanja velikom brzinom, jednokratnim proračunom više shema, najbržim predviđanjem lokacije defekta i pronalaženjem najboljeg plana za poboljšanje internu kvalitetu proizvoda, smanjiti razvojne cikluse i smanjiti proizvodne troškove.

3.1 Simulacija i analiza procesa punjenja

Kao što je prikazano na slici 3, rezultat simulacije prvog reda slike je vrijeme punjenja. Preklopni položaj velike brzine prve tri sheme je 340 mm, a vrijeme punjenja je kratko. Preklopni položaj velike brzine posljednje tri sheme je 350 mm, a vrijeme punjenja je dugo. Pozicija svijetle boje posljednja je pozicija punjenja tri sheme ubrizgavanja;

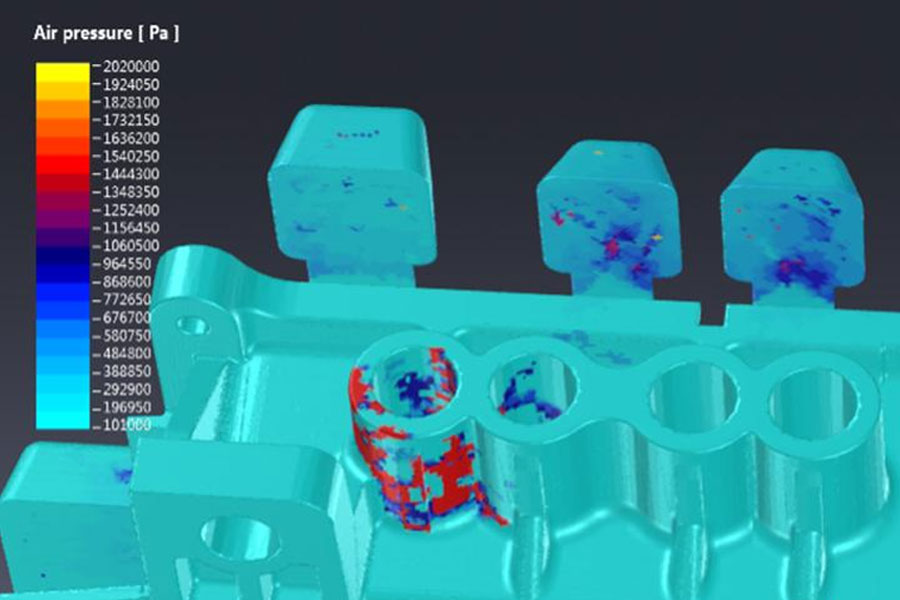

Rezultat drugog reda slike je rezultat maksimalnog pritiska zraka. Svijetla boja rezultata simulacije je položaj visokog tlaka zraka, a rizik od stomata je velik. Usporedbom je utvrđeno da je vrijednost tlaka zraka u shemi 2 i shemi 5 relativno niska, a rizik od stome relativno mali;

Rezultat trećeg reda slike rezultat je volumena punjenja. Rezultat simulacije ima visok sadržaj zraka u svijetlom položaju i veliki rizik od curenja. Poređenjem je utvrđeno da je vrijednost drugog i petog toma sheme relativno niska, a rizik curenja relativno mali;

Sveobuhvatna analiza rezultata simulacije procesa punjenja pokazuje da su tlak zraka i zahvaćanje druge i pete opcije relativno niski, a druga pozicija prebacivanja velike brzine je prema naprijed, a vrijeme punjenja kratko, pa je ukupna formabilnost dobro.

3.2 Simulacija i analiza procesa očvršćavanja

Kao što je prikazano na slici 4, rezultat prvog reda slike je polje temperature smrzavanja. Rezultati simulacije pokazuju da je vrijeme skrućivanja unutarnjih vrata sheme 3 i sheme 6 najduže, a vrijeme napajanja pritiskom najduže; shema 1 i shema 4 su druga, a vrijeme dodavanja tlakom je sredina; vrijeme skrućivanja unutrašnjih vrata šeme 2 i sheme 5 Najkraće i najkraće vrijeme za dovod pritiska;

Rezultat drugog reda je efektivno vrijeme dodavanja vrućeg spoja, a svijetla boja rezultata simulacije je položaj vrućeg spoja proizvoda, što je položaj u kojem je struktura proizvoda relativno debela i konačno očvrsnula. Lokacije programa 1, 2, 4 i 5 su u osnovi iste. Shema 3 i Shema 6 imaju relativno debele unutrašnje kapije, pa ako se dvije vruće tačke na unutrašnjoj kapiji spoje, vruće tačke će se povećati;

Rezultat trećeg reda je rezultat skupljanja. Zbog napajanja pritiskom, stanje skupljanja sheme 3 i sheme 6 je najmanje, a skupljanje ostale četiri sheme je u osnovi isto. Za usporedbu, shema 2 i shema 5 su relativno male.

Na osnovu analize rezultata simulacije procesa skrućivanja, šupljina za skupljanje sheme 3 i sheme 6 je najmanja, ali je vrući spoj na unutrašnjim vratima najveći, a rezultati toplinskog spoja i skupljanja sheme 2 i shema 5 su relativno bolji.

4. Verifikacija proizvodnje

Sveobuhvatna simulacijska analiza, druga metoda lijevanja koristi se za proizvodnju. Slika 5 prikazuje proizvodnu sliku odljevaka aluminijumskog kućišta gasa ETC; pregledom proizvoda i rendgenskim pregledom, odljevci nisu pokazali pore i nedostatke skupljanja koji su premašili zahtjeve kvalitete kupca; također je položio zahtjeve za curenje sa strane, nije došlo do curenja; površina odljevka je bila svijetla, nisu se javili očigledni nedostaci hladnog materijala i nedovoljno izlijevanje, ukupni učinak u potpunosti je zadovoljio zahtjeve kupaca za pregled kvalitete i glatku masovnu proizvodnju.

Molimo zadržite izvor i adresu ovog članka radi ponovnog štampanja:Optimizacija i primjena sheme lijevanja pod tlakom ETC lijevanja aluminijskog omotača leptira na temelju MAGMASOFT -a

Minghe Tvrtka za lijevanje tla posvećeni su proizvodnji i pružaju kvalitetne dijelove i dijelove za lijevanje visokih performansi (opseg dijelova za livenje metala uglavnom uključuje Tankozidno lijevanje,Vruće komore Die Casting,Livenje u hladnoj komori), Okrugla usluga (usluga lijevanja,CNC obrada,Izrada kalupa, Površinska obrada). Bilo koji prilagođeni lijev od aluminija, livenje magnezijumom ili Zamakom / cinkom i drugi odljevci dobrodošli su da nas kontaktirate.

Pod kontrolom ISO9001 i TS 16949, svi procesi se provode kroz stotine naprednih mašina za livenje pod tlakom, 5-osnih mašina i drugih objekata, od blastera do Ultra Sonic mašina za pranje rublja. Minghe ne samo da ima naprednu opremu već ima i profesionalnu opremu tim iskusnih inženjera, rukovatelja i inspektora kako bi ostvarili dizajn kupca.

Ugovorni proizvođač kalupa. Mogućnosti uključuju dijelove za livenje aluminijuma u hladnoj komori od 0.15 lbs. do 6 lbs., brza promjena i obrada. Usluge s dodanom vrijednošću uključuju poliranje, vibriranje, uklanjanje brušenja, miniranje sačmama, farbanje, oblaganje, premazivanje, montaža i obrada alata. Materijali s kojima se radi uključuju legure poput 360, 380, 383 i 413.

Pomoć pri dizajniranju lijevanja cinkom / istovremene inženjerske usluge. Prilagođeni proizvođač preciznih odljevaka od cinka. Mogu se proizvoditi minijaturni odljevci, odljevci za kalupe pod visokim pritiskom, odlivci kalupa sa više klizača, konvencionalni odljevci od kalupa, odljevci za kalupe i neovisni kalupi i odljevci sa šupljinom. Odljevci se mogu izrađivati u dužinama i širinama do 24 in. U toleranciji +/- 0.0005 in.

ISO 9001: 2015 certificirani proizvođač lijevanog magnezijuma. Mogućnosti uključuju lijevanje magnezijumom pod visokim pritiskom do 200 tona vruće komore i 3000 tona hladne komore, dizajn alata, poliranje, oblikovanje, obrada, farbanje u prahu i tečnostima, puni QA sa CMM mogućnostima , montaža, pakovanje i dostava.

Ovjeren ITAF16949 Dodatna usluga lijevanja uključuje investiranje,livenje peska,Gravitacijsko lijevanje, Casting Lost Foam,Centrifugalno livenje,Vakuumski livenje,Trajno lijevanje kalupa, .Sposobnosti uključuju EDI, inženjersku pomoć, solidno modeliranje i sekundarnu obradu.

Casting Industries Studije slučaja za dijelove za automobile, bicikle, zrakoplove, muzičke instrumente, plovila, optičke uređaje, senzore, modele, elektroničke uređaje, kućišta, satove, mašine, motore, namještaj, nakit, vrpce, telekom, osvjetljenje, medicinske uređaje, fotografske uređaje, Roboti, skulpture, zvučna oprema, sportska oprema, alat, igračke i još mnogo toga.

Šta vam možemo dalje pomoći?

∇ Idite na početnu stranicu za Kina za lijevanje pod pritiskom

→Dijelovi za lijevanje- Otkrij šta smo uradili.

→ Povezani savjeti o Usluge lijevanja

By Proizvođač lijevanja Minghe | Kategorije: Korisni članci |materijal Tagovi: Aluminijsko livenje, Lijevanje cinka, Magnezijum lijevanje, Titanijsko livenje, Lijevanje nehrđajućeg čelika, Lijevanje od mesinga,Lijevanje bronce,Casting Video,Istorija kompanije,Aluminijsko livenje | Komentari isključeni