Tehnologija obrade porozne tankozidne ljuske od aluminijske legure

Snažnim razvojem međunarodnih proizvoda za podugovaranje vazduhoplovstva, saradnja između kupaca je takođe postala bliža. Teškoće obrade dijelova također su se promijenile od početnih pojedinačnih i pojednostavljenih dijelova do dijelova specijalnog oblika od legure visoke temperature i preciznih dijelova sastavljanja kompozitnog procesa. Još teži dijelovi kućišta od više metala. Zbog ograničenja težine aviona, materijali mnogih dijelova ljuske skloniji su materijalima od legura aluminija. Na primjer, klase materijala su L168, 6061, 2024 i druge međunarodno korištene aluminijske legure. Ove vrste materijala takođe mogu postići dobru otpornost na koroziju i otpornost na habanje ranim hladnim oblikovanjem i kasnom površinskom obradom. Koriste se u dijelovima različitih civilnih aviona kao što su Airbus, Boeing, pa čak i C919 moje zemlje. Danas proučavamo metodu obrade ljuske od legure aluminijuma sa poroznom, livenje sa tankim zidovima asimetrična struktura.

1. Opis poteškoća u obradi

- U dijelovima ima ukupno 49 rupa, a najtanji dio zida je samo 3 mm.

- Ukupno 14 rupa ima tolerancije unutar 0.01 mm, od čega 7 unutrašnjih rupa ima toleranciju od ± 0.004 mm.

- Tolerancija položaja 4 male rupe ne smije prelaziti 0.025 mm.

2. Plan obrade

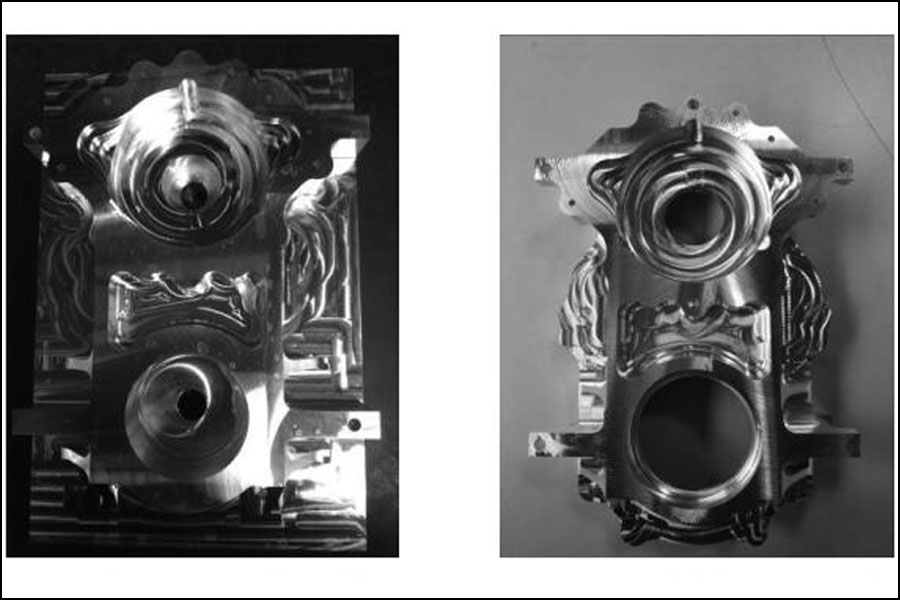

Obrada poroznih dijelova sa tankim stijenkama može slijediti opća pravila obrade dijelova ljuske, kao što je prikazano na slici 2. Odnosno, gruba obrada, poludorada i dorada; među njima, konačni zahtjevi mogu se postići kroz neke procese završne obrade, kao što su prošivenje, brušenje, brušenje i fino bušenje prema specifičnim zahtjevima izgleda, oblika i veličine tolerancije dijela tokom završne obrade. . Takođe se može obraditi direktno do konačne veličine ako nivo preciznosti opreme dozvoljava. Polazeći od sirovina, za lijevanje se mogu koristiti originalni aluminijski blokovi za početak obrade prema zahtjevima kupaca. Korištenje odljevaka može uštedjeti puno vremena obrade u preliminarnoj gruboj obradi.

- U procesu grube obrade, debljina i dubina zida trebaju biti 3 mm rezervirane za polu-završnu obradu, a 0.5 mm za precizne dimenzije rupa. Što se tiče dijelova na slici 1, rupe za pozicioniranje procesa za naknadnu obradu moraju se obaviti istovremeno. Za naknadnu obradu dijelova koristite rupe za pozicioniranje procesa s iglama. Procesna rupa se preporučuje napraviti pod kutom od 60 ° između dva zida dijela kako bi se osigurala ujednačena sila i stabilnost dimenzija tokom kasnije obrade. Veličina rupe je 5 mm, a tolerancija je +0.005. Ako uvjeti opreme ne dopuštaju da se istovremeno obrađuju obje strane, treba dodati još najmanje dvije procesne rupe i dvije rupe za pozicioniranje sa svake strane kako bi se povećala stabilnost dijelova u kasnijoj fazi završne obrade.

- U fazi poluzavršne obrade mogu se obraditi sve dimenzije s tolerancijama većim od 0.01 mm, uključujući debljinu stijenke dijelova, šupljinu i neke druge dimenzije s tolerancijama većim od ± 0.1 mm. Kako bi se uštedjelo vrijeme obrade, 0.5 mm se može rezervirati za sve veličine rupa za završnu obradu. To se radi tokom završne obrade. Ovdje treba napomenuti da dijelovi moraju biti podvrgnuti tretmanu ublažavanja naprezanja uslijed starenja u roku od 4 sata nakon završetka polu-završne obrade, inače će se nakon velike količine rezanja otpustiti velika količina naprezanja i dio će se deformirati.

- Ovisno o različitim materijalima dijelova i veličini dijelova, odaberite razumnu temperaturu i vrijeme za oslobađanje od naprezanja kako biste učinkovito uklonili mehaničko naprezanje dijelova i pružili učinkovitu garanciju za kasniju završnu obradu.

- Kako bi se osigurala visoka učinkovitost i stabilnost završne obrade, nakon što se završi poluzavršna obrada, može se izvesti jedan postupak brušenja na dvije strane dijela kako bi se osiguralo da je ukupna ravnost dviju strana unutar 0.01 mm.

- U završnoj fazi, način obrade može se odabrati prema uvjetima vlastite opreme. Kada postoji samo troosni obradni centar, potrebno je prvo obraditi završnu veličinu jedne površine. Ako je moguće, odlučite se za uporabu alata za stezanje stezanjem s vretenom; prema potrebama crteža, položaj četiri rupe mora biti zajamčen na 0.025 mm. Stoga, nakon obrade površine, morate koristiti dvije rupe na ovoj površini kao rupe za pozicioniranje umjesto procesnih rupa koje smo rezervirali tijekom gruba obrada. Samo na ovaj način može se efikasno zajamčiti rupa od 0.025. Stepen pozicije

- Ako je moguće, četverosmjerni obradni centar može se koristiti za direktnu obradu dviju površina. Naravno, za podršku je potreban set ravnih učvršćenja. Kroz mnoga ispitivanja, kako bi se smanjila deformacija dijelova tijekom stezanja i obrade, ravnu stezaljku potrebno je jednostavno termički obraditi, HRC ≥ 35, a ravnost stezne površine je unutar 0.01 mm. Nakon postavljanja pričvršćivača ploča, izravnajte ga i podesite na 0.01.

3. Pitanja kojima je potrebna pažnja

- Budući da se sami dijelovi teško obrađuju, a tolerancije su vrlo stroge, pa zahtjevi za okruženje za obradu postavljaju i veće zahtjeve. S obzirom na to da su materijali sami dijelovi aluminijski dijelovi, a ukupni ciklus obrade dijelova je dug, rashladno sredstvo na površini dijelova mora se očistiti nakon obrade dijelova; istovremeno, tokom prometa i čekanja na obradu, preporučuje se upotreba vrećica otpornih na hrđu za obradu. zaštita.

- U fazi završne obrade dijelova, na koju utiče tolerancija dimenzija dijelova, obrada se mora izvesti u okruženju sa sobnom temperaturom od 20 ° C ± 1 ° C.

- Za mjerenje preciznih rupa, preporučuje se upotreba mikrometra s unutarnjim promjerom s tri čeljusti s digitalnim ekranom za usporedbu s prstenastim mjeračem, te upotrijebljeni mjerač čepa od spojenih legura za pomoćno mjerenje kako bi se osiguralo da su dimenzije dijelova kvalificirane.

4. Zaključak

Kroz gotovo godinu dana probne proizvodnje i prilagođavanja, istražen je relativno kompletan set tehnoloških puteva prerade, što pruža dragocjeno iskustvo u preradi ove vrste dijelova.

Molimo zadržite izvor i adresu ovog članka radi ponovnog štampanja:Tehnologija obrade porozne tankozidne ljuske od aluminijske legure

Minghe Tvrtka za lijevanje tla posvećeni su proizvodnji i pružaju kvalitetne dijelove i dijelove za lijevanje visokih performansi (opseg dijelova za livenje metala uglavnom uključuje Tankozidno lijevanje,Vruće komore Die Casting,Livenje u hladnoj komori), Okrugla usluga (usluga lijevanja,CNC obrada,Izrada kalupa, Površinska obrada). Bilo koji prilagođeni lijev od aluminija, livenje magnezijumom ili Zamakom / cinkom i drugi odljevci dobrodošli su da nas kontaktirate.

Pod kontrolom ISO9001 i TS 16949, svi procesi se provode kroz stotine naprednih mašina za livenje pod tlakom, 5-osnih mašina i drugih objekata, od blastera do Ultra Sonic mašina za pranje rublja. Minghe ne samo da ima naprednu opremu već ima i profesionalnu opremu tim iskusnih inženjera, rukovatelja i inspektora kako bi ostvarili dizajn kupca.

Ugovorni proizvođač kalupa. Mogućnosti uključuju dijelove za livenje aluminijuma u hladnoj komori od 0.15 lbs. do 6 lbs., brza promjena i obrada. Usluge s dodanom vrijednošću uključuju poliranje, vibriranje, uklanjanje brušenja, miniranje sačmama, farbanje, oblaganje, premazivanje, montaža i obrada alata. Materijali s kojima se radi uključuju legure poput 360, 380, 383 i 413.

Pomoć pri dizajniranju lijevanja cinkom / istovremene inženjerske usluge. Prilagođeni proizvođač preciznih odljevaka od cinka. Mogu se proizvoditi minijaturni odljevci, odljevci za kalupe pod visokim pritiskom, odlivci kalupa sa više klizača, konvencionalni odljevci od kalupa, odljevci za kalupe i neovisni kalupi i odljevci sa šupljinom. Odljevci se mogu izrađivati u dužinama i širinama do 24 in. U toleranciji +/- 0.0005 in.

ISO 9001: 2015 certificirani proizvođač lijevanog magnezijuma. Mogućnosti uključuju lijevanje magnezijumom pod visokim pritiskom do 200 tona vruće komore i 3000 tona hladne komore, dizajn alata, poliranje, oblikovanje, obrada, farbanje u prahu i tečnostima, puni QA sa CMM mogućnostima , montaža, pakovanje i dostava.

Ovjeren ITAF16949 Dodatna usluga lijevanja uključuje investiranje,livenje peska,Gravitacijsko lijevanje, Casting Lost Foam,Centrifugalno livenje,Vakuumski livenje,Trajno lijevanje kalupa, .Sposobnosti uključuju EDI, inženjersku pomoć, solidno modeliranje i sekundarnu obradu.

Casting Industries Studije slučaja za dijelove za automobile, bicikle, zrakoplove, muzičke instrumente, plovila, optičke uređaje, senzore, modele, elektroničke uređaje, kućišta, satove, mašine, motore, namještaj, nakit, vrpce, telekom, osvjetljenje, medicinske uređaje, fotografske uređaje, Roboti, skulpture, zvučna oprema, sportska oprema, alat, igračke i još mnogo toga.

Šta vam možemo dalje pomoći?

∇ Idite na početnu stranicu za Kina za lijevanje pod pritiskom

→Dijelovi za lijevanje- Otkrij šta smo uradili.

→ Povezani savjeti o Usluge lijevanja

By Proizvođač lijevanja Minghe | Kategorije: Korisni članci |materijal Tagovi: Aluminijsko livenje, Lijevanje cinka, Magnezijum lijevanje, Titanijsko livenje, Lijevanje nehrđajućeg čelika, Lijevanje od mesinga,Lijevanje bronce,Casting Video,Istorija kompanije,Aluminijsko livenje | Komentari isključeni