Istraživanje sistema lijevanja kalupa za lijevanje pod pritiskom

Livenje pod pritiskom je jedno od važnih sredstava za oblikovanje obojenih metala. Tijekom procesa lijevanja, zbog različitih stanja protoka rastaljenog metala u šupljini, mogu se pojaviti neželjeni fenomeni kao što su hladne barijere, uzorci, pore i segregacija. Kako bi se spriječili ovi neželjeni fenomeni, potrebno je kontrolirati protok rastopljenog metala u šupljini. Ključ za kontrolu protoka rastopljenog metala u šupljini leži u istraživanju i dizajnu sistema za lijevanje pod pritiskom.

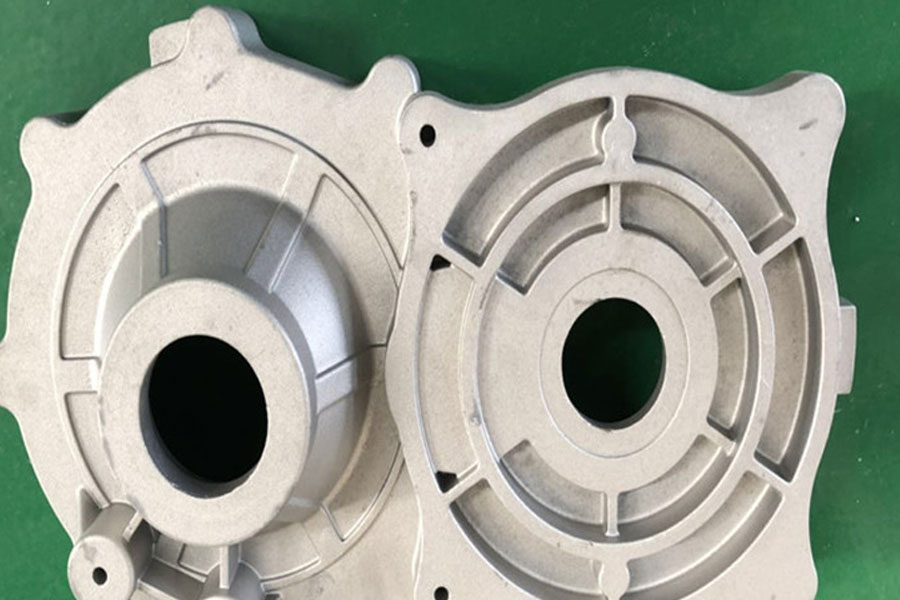

Proces proizvodnje kalupa za lijevanje

CAD/CAE/CAM/CAT proces izrada kalupa za livenje pod pritiskom.

Dizajn sistema za izlivanje kalupa za livenje kalupa

U istraživanju sistema odlivnih kalupa za lijevanje pod tlakom, položaj i oblik kapije važni su faktori za kontrolu stanja protoka i smjera punjenja otopine. Prvo se usredotočite na lokaciju vrata i oblik vodilice, dizajnirajte kapiju, vodilicu, vreću šljake, preljevno korito i ispušni kanal; zatim koristite CAE softver za analizu protoka otopine unutar šupljine. Položaj i veličina unutrašnjeg vodilice i unutrašnje kapije imaju odlučujući utjecaj na način punjenja.

Dizajn unutrašnje kapije

Prilikom postavljanja kapije na gotovom proizvodu, to se obično provodi prema sljedećoj proceduri:

- Formula za izračunavanje površine poprečnog presjeka kapije: A = U/(vt): zapremina proizvoda (cIn.): A: Površina poprečnog presjeka kapije (cm2)/v: Brzina rastvora aluminijumske kapije (cm/s)/T: Punjenje vrijeme (i)

- Izračunajte površinu poprečnog presjeka unutrašnje kapije.

- U skladu s površinom poprečnog presjeka unutrašnje kapije, postavite oblik kapije, a zatim postavite položaj kapije i u početku projektirajte položaj korita za protok i vreće za trosku.

- Napravite različite sheme vrata (obično prvo smanjite površinu poprečnog presjeka unutrašnjeg trkača i proširite je po potrebi nakon testa) i napravite 3D podatke.

- Izvršite CAE analizu (to jest analizu toka) na osnovu proizvedenih 3D podataka.

- Procijenite rezultate analize.

- Ako nakon evaluacije postoje nepovoljni fenomeni, plan treba poboljšati, a zatim CAE analizu provesti dok se ne dobije zadovoljavajući plan.

Dizajn izlivnog i ispušnog sistema

Unutrašnja vrata treba postaviti na mjesto gdje istopljeni metal najbolje struji u šupljini, ispuh je ispunjen, a svi uglovi šupljine mogu biti ispunjeni rastaljenim metalom. Koristite unutarnju kapiju kad god je to moguće. Ako je potrebno više unutarnjih zatvarača, treba paziti da protok rastopljenog metala ne ometa jedan drugoga niti se sastaje u šupljini bez disperzije (tj. Usmjerava protok metala da teče u jednom smjeru) kako bi se izbjegla konvergencija rastaljeni metal u vrtlogu šupljine.

Kada je veličina livenje na livenje je velika, ponekad je nemoguće dobiti potrebnu površinu poprečnog presjeka trkača samo od jednog trkača, pa se mora koristiti više trkača. Međutim, treba napomenuti da postavka unutrašnjeg vodilice treba osigurati da se rastaljeni metal usmjeri da teče samo u jednom smjeru, kako bi se izbjegli vrtložni tokovi kada se rastaljeni metal u šupljini spoji.

Struja rastopljenog metala trebala bi se što je moguće manje okretati u šupljini kako bi rastaljeni metal mogao doprijeti do dijelova odljevaka s debelim zidovima.

Tok rastaljenog metala trebao bi biti što kraći i ujednačeniji.

Površina poprečnog presjeka unutrašnjeg klizača postupno se smanjuje prema unutarnjem klizaču kako bi se smanjilo uvlačenje plina, što je korisno za poboljšanje kompaktnosti lijevanja. Unutarnji klizač treba glatko prelaziti tokom procesa protoka kako bi se izbjeglo naglo okretanje i udar protoka što je više moguće.

Kad postoji više šupljina, površinu poprečnog presjeka trkača treba smanjiti u dijelovima prema omjeru volumena svake šupljine.

Zrak u šupljini i isparljivi gas maziva treba da se istisne rastopljenim metalom u izduvni utor, a zatim izađu iz šupljine iz ispušnog utora. Konkretno, tok rastopljenog metala ne bi trebao ostavljati plin u slijepoj rupi i prerano blokirati ispušni utor.

Metalni tok ne bi trebao stvarati toplinski udar pri slabom rasipanju topline. Za odljevke s rebrima, metal bi trebao teći u smjeru rebara što je više moguće.

Treba izbjegavati da rastopljeni metal direktno ispire lako oštećene dijelove i jezgre kalupa. Kad je to neizbježno, potrebno je postaviti izolacijsku zonu na mlaznicu kako bi se izbjegao toplinski udar.

Općenito, što je širi i deblji unutarnji vodilica, veći je rizik od neravnomjernog protoka. U isto vrijeme, pokušajte ne koristiti pretjerano debela vrata; izbjegavajte deformacije prilikom rezanja vrata.

Ispuh šupljine

Prelivno korito se koristi za uklanjanje rastopljenog metala prskanog u početku tokom lijevanja i za postizanje konzistentne temperature kalupa. Utor za protok tekućine postavljen je na mjesto gdje kalup može lako sadržavati plin, a koristi se za ispušne plinove kako bi se poboljšalo stanje protoka rastaljenog metala i vodio rastaljeni metal do svih uglova šupljine kako bi se dobila dobra površina za lijevanje . Izduvni utor spojen je s prednje strane preljevnog utora i vreće za trosku, ili je direktno povezan sa šupljinom.

Ukupna površina poprečnog presjeka ispušnog otvora trebala bi biti otprilike ekvivalentna poprečnom presjeku unutrašnjeg vođice.

Položaj ispušnog utora na razdjelnoj površini određuje se prema stanju protoka rastaljenog metala u šupljini. Izduvni utor najbolje je biti "ne ravan" već "zakrivljen" kako bi se spriječilo da rastopljeni metal prska i povrijedi ljude. Dubina ispušnog utora na razdjelnoj površini obično je 0.05 mm-0.15 mm; dubina ispušnog utora u šupljini je obično 0.3 mm ~ 0.5 mm; dubina ispušnog utora na rubu kalupa je obično 0.1 mm ~ 0.15 mm; Širina otvora za ispuh je općenito 5 mm ~ 20 mm.

Izlazni razmak između igle za izbacivanje i potisne šipke vrlo je važan za ispuštanje šupljine, obično kontroliran na 0.01 mm-0.02 mm, ili se povećava sve dok ne nastanu neravnine.

Auspuh sa fiksnom jezgrom je takođe efikasna metoda izduvavanja. Obično se na periferiji jezgre kontrolira razmak od 0.05 mm do 0.08 mm, tako da se vrat za pozicioniranje jezgre otvara širinom i debljinom otvora za ispuh, a plin u šupljini izlazi iz ispušni otvor duž vrata. Ispušta se sa dna šupljine. Hrapavost otvora za ispuh ne treba zanemariti. Trebao bi održavati visok stupanj glatkoće kako se ne bi blokirao bojom koja se zalijepila za prljavštinu tijekom upotrebe, što će utjecati na ispušne plinove.

Analiza toka, evaluacija i protumjere

U procesu projektiranja kalupa, protok metala treba pustiti da teče u jednom smjeru što je više moguće. Nakon što se analizira protok, kada se u šupljini nađu vrtložne struje, treba promijeniti unutrašnji ugao ili veličinu elektroda kapije kako bi se uklonilo stanje vrtložne struje.

Kad se rastaljeni metal sretne, pustite da rastaljeni metal nastavi teći određenu udaljenost prije nego što zaustavi protok; stoga treba dodati preljevno korito i vreću za trosku izvan šupljine na spoju kako bi se omogućilo da prehlađeni rastaljeni metalni i zračni spojevi uđu u preljevno korito I vreća za trosku; neka naknadni rastaljeni metal bude čist i na sobnoj temperaturi.

Kada je brzina punjenja različitih dijelova različita, debljinu ili širinu unutarnje kapije treba prilagoditi (postupno povećavati ako je potrebno) kako bi se postigao cilj u osnovi iste brzine punjenja, ali to bi trebalo postići proširenjem unutrašnjeg trkača za toliko što je moguće.

Nakon analize protoka, pronalazi se dio koji zaostaje pri punjenju, a može se dodati i unutarnji vodilica. Za dijelove za lijevanje s tankim stijenkama potrebno je odabrati kraće vrijeme punjenja za lijevanje; stoga, vrijeme punjenja treba smanjiti povećanjem površine poprečnog presjeka unutrašnjeg vodilice kako bi se postigao bolji kvalitet površine.

Za odljevke s debelim zidovima koji zahtijevaju visoku kompaktnost, potrebno je osigurati učinkovito odzračivanje. Srednje vrijeme punjenja treba koristiti za lijevanje. Stoga, poprečni presjek unutrašnjeg vođice treba prilagoditi kako bi se postiglo odgovarajuće vrijeme punjenja i postigao bolji kvalitet površine i unutrašnji kvalitet.

Ukratko, u procesu oblikovanja kalupa za lijevanje, valja obratiti pažnju na izbjegavanje mnogih neželjenih pojava. Čak i u današnje doba kada su dostupne metode analize CAE -a, u ranoj fazi projektiranja mlaznice, sažeto iskustvo prvo se razmatra u sistemu rešetki, organski kombinira, analizira, poboljšava i nadograđuje, što će postići višestruki učinak s pola truda.

Molimo zadržite izvor i adresu ovog članka radi ponovnog štampanja:Istraživanje sistema lijevanja kalupa za lijevanje pod pritiskom

Minghe Tvrtka za lijevanje tla posvećeni su proizvodnji i pružaju kvalitetne dijelove i dijelove za lijevanje visokih performansi (opseg dijelova za livenje metala uglavnom uključuje Tankozidno lijevanje,Vruće komore Die Casting,Livenje u hladnoj komori), Okrugla usluga (usluga lijevanja,CNC obrada,Izrada kalupa, Površinska obrada). Bilo koji prilagođeni lijev od aluminija, livenje magnezijumom ili Zamakom / cinkom i drugi odljevci dobrodošli su da nas kontaktirate.

Pod kontrolom ISO9001 i TS 16949, svi procesi se provode kroz stotine naprednih mašina za livenje pod tlakom, 5-osnih mašina i drugih objekata, od blastera do Ultra Sonic mašina za pranje rublja. Minghe ne samo da ima naprednu opremu već ima i profesionalnu opremu tim iskusnih inženjera, rukovatelja i inspektora kako bi ostvarili dizajn kupca.

Ugovorni proizvođač kalupa. Mogućnosti uključuju dijelove za livenje aluminijuma u hladnoj komori od 0.15 lbs. do 6 lbs., brza promjena i obrada. Usluge s dodanom vrijednošću uključuju poliranje, vibriranje, uklanjanje brušenja, miniranje sačmama, farbanje, oblaganje, premazivanje, montaža i obrada alata. Materijali s kojima se radi uključuju legure poput 360, 380, 383 i 413.

Pomoć pri dizajniranju lijevanja cinkom / istovremene inženjerske usluge. Prilagođeni proizvođač preciznih odljevaka od cinka. Mogu se proizvoditi minijaturni odljevci, odljevci za kalupe pod visokim pritiskom, odlivci kalupa sa više klizača, konvencionalni odljevci od kalupa, odljevci za kalupe i neovisni kalupi i odljevci sa šupljinom. Odljevci se mogu izrađivati u dužinama i širinama do 24 in. U toleranciji +/- 0.0005 in.

ISO 9001: 2015 certificirani proizvođač lijevanog magnezijuma. Mogućnosti uključuju lijevanje magnezijumom pod visokim pritiskom do 200 tona vruće komore i 3000 tona hladne komore, dizajn alata, poliranje, oblikovanje, obrada, farbanje u prahu i tečnostima, puni QA sa CMM mogućnostima , montaža, pakovanje i dostava.

Ovjeren ITAF16949 Dodatna usluga lijevanja uključuje investiranje,livenje peska,Gravitacijsko lijevanje, Casting Lost Foam,Centrifugalno livenje,Vakuumski livenje,Trajno lijevanje kalupa, .Sposobnosti uključuju EDI, inženjersku pomoć, solidno modeliranje i sekundarnu obradu.

Casting Industries Studije slučaja za dijelove za automobile, bicikle, zrakoplove, muzičke instrumente, plovila, optičke uređaje, senzore, modele, elektroničke uređaje, kućišta, satove, mašine, motore, namještaj, nakit, vrpce, telekom, osvjetljenje, medicinske uređaje, fotografske uređaje, Roboti, skulpture, zvučna oprema, sportska oprema, alat, igračke i još mnogo toga.

Šta vam možemo dalje pomoći?

∇ Idite na početnu stranicu za Kina za lijevanje pod pritiskom

→Dijelovi za lijevanje- Otkrij šta smo uradili.

→ Povezani savjeti o Usluge lijevanja

By Proizvođač lijevanja Minghe | Kategorije: Korisni članci |materijal Tagovi: Aluminijsko livenje, Lijevanje cinka, Magnezijum lijevanje, Titanijsko livenje, Lijevanje nehrđajućeg čelika, Lijevanje od mesinga,Lijevanje bronce,Casting Video,Istorija kompanije,Aluminijsko livenje | Komentari isključeni