Trend razvoja odljevaka za automobile i njegove tehnologije proizvodnje

Lijevanje je jedna od najstarijih metoda oblikovanja metala. Približno 15% do 20% auto -dijelova su odljevci proizvedeni različitim metodama lijevanja. Ovi odljevci su uglavnom ključne komponente elektroenergetskog sistema i važne strukturne komponente. Trenutno je tehnologija proizvodnje odljevaka za automobile u razvijenim zemljama evropske i američke automobilske industrije napredna, s dobrim kvalitetom proizvoda, visokom proizvodnom efikasnošću i niskim zagađenjem okoliša. Lijevanje sirovina i pomoćnih materijala serijski je i standardizirano, a cijeli proizvodni proces je mehaniziran, automatiziran i inteligentan. Ove zemlje općenito koriste digitalnu tehnologiju za poboljšanje razine dizajna procesa lijevanja. Stopa odbijanja emitiranja je oko 2% do 5%, uspostavljen je transnacionalni sistem usluga i implementirana tehnička podrška mreže. Nasuprot tome, iako je proizvodnja odljevaka za automobile u mojoj zemlji relativno velika, većina njih su crni odljevci s relativno niskom dodanom vrijednošću i tehničkim sadržajem, te relativno jednostavne strukture, koja je daleko od inozemnog nivoa. U ovom se članku uglavnom govori o smjeru razvoja automobilskih odljevaka i automobilske tehnologije iz razvojnih potreba za uštedom energije automobila i zaštitom okoliša.

Integrirani dizajn odljevaka za automobile

Uz sve veće zahtjeve za očuvanje energije i zaštitu okoliša automobila i smanjenje proizvodnih troškova, u potpunosti ćemo iskoristiti prednosti lijevanja kako bismo ostvarili lijevanje integriranih dijelova kroz razumno projektiranje i strukturnu optimizaciju nekoliko dijelova nastalih utiskivanjem, zavarivanjem, kovanje i livenje. Formiranjem se može učinkovito smanjiti težina dijelova i smanjiti nepotrebni procesi obrade, čime se postižu lagani dijelovi visokih performansi.

Glavni oblik uobičajenog lijevanog monolitnog kućišta osovine je da se bešavne čelične cijevi utisnu u dva kraja kućišta osovine kao poluosne čahure i fiksiraju iglama kako bi se formirao sklop kućišta osovine. Kako bi se dodatno poboljšala čvrstoća i krutost osovinskog kućišta i pojednostavio proces, FAW Group je razvila integrirano osovinsko kućište u kojem su osovinski rukavci (dijelovi s obje strane kućišta osovine na slici 1) izravno lijevani na kućište osovine. Obrada je teška, smanjenje troškova je više, struktura kućišta osovine teži jednostavnosti, a krutost kućišta osovine je bolja, može se napraviti u složen i idealan oblik, može se promijeniti debljina stijenke, postići idealna raspodjela naprezanja i njena čvrstoća krutost su velike, rade pouzdano. Zahvaljujući integraciji osovinske čaure, veličina odljevaka je značajno povećana. Dužina odlivaka je 2 258 mm, a težina njegovog komada prelazi 200 kg. S obzirom na karakteristike ovog integriranog lijevanja, kompanija je uspostavila namjensku proizvodnu liniju kako bi osigurala proizvodnju.

Trend razvoja integracije automobilskih odljevaka izraženiji je u razvoju odljevaka od obojenih legura. Kako bi se u potpunosti iskoristile karakteristike procesa lijevanja koje može postići proizvodnju odljevaka složene konstrukcije, integrirani dizajn odljevaka pod visokim tlakom, poput unutarnjih ploča vrata, okvira sjedala, okvira ploče s instrumentima, prednjih okvira i vatrozida pojavio se. Dimenzije su znatno veće od onih koje se trenutno proizvode. Za odljevke je za proizvodnju potrebna mašina za lijevanje pod tlakom od 4 000 do 5 000 tona ili čak veća.

Lagani odljevci za automobile

Na temelju osiguranja snage i sigurnosti automobila, smanjite praznu masu automobila što je više moguće kako biste postigli malu težinu, poboljšavajući tako snagu automobila, smanjujući potrošnju goriva i smanjujući zagađenje ispušnih plinova. Za svakih 100 kg smanjenja praznog vozila, potrošnja goriva na 100 kilometara može se smanjiti za 0.3 do 0.6 L. Ako se masa vozila smanji za 10%, efikasnost goriva može se povećati za 6%do 8%. Sa potrebom zaštite okoliša i uštedom energije, lagani automobili postali su trend svjetskog razvoja automobila, a lagani odljevci automobila također su postali jedan od važnih razvojnih pravaca automobilskih odljevaka.

Lagani dizajn odljevaka za automobile

Zbog potrebe za ukupnim faktorom sigurnosti odljevaka, dizajn jednake debljine jedna je od glavnih metoda projektiranja odljevaka za automobile. Međutim, glavni nedostatak dizajna jednake debljine je to što se strukturne performanse ne mogu u potpunosti iskoristiti, a težina odljevka se povećava. Koristite CAE analizu, optimizaciju topologije i druge metode za optimizaciju dizajna dijelova, tako da su vrijednosti naprezanja dijelova dijelova blizu, odnosno da je debljina stijenke svakog dijela nedosljedna, a dijelovi s malim sile su razrijeđene ili nepotrebne za smanjenje dijelova. težinu. S obzirom na to da se lijevanjem može oblikovati odljevci složene strukture, mogu se realizirati različiti presjeci nepravilnog oblika. Prilikom projektiranja koristite CAE ili optimizaciju topologije za izvođenje analize naprezanja na komponentama. Prema raspodjeli sila odredite oblik dijela i debljinu materijala određenog dijela. Ojačanjem, kopanjem rupa i zadebljanjem odljevaka, težina dijelova može se značajno smanjiti.

Odljevci od lakih legura za automobile

Upotreba materijala od lakih legura, poput aluminija i magnezija, trenutno je glavna mjera smanjenja težine koju su usvojili proizvođači automobila u različitim zemljama. Gustoća aluminija je samo 1/3 gustoće čelika i ima odličnu otpornost na koroziju i duktilnost. Magnezij ima manju gustoću, samo 2/3 gustoće aluminija, te ima izvrsnu fluidnost u uvjetima lijevanja pod visokim tlakom. Specifična čvrstoća (omjer čvrstoće i mase) aluminija i magnezija je prilično visoka, što igra odlučujuću ulogu u smanjenju vlastite težine i poboljšanju potrošnje goriva. Sve veća konkurentnost američke automobilske industrije u posljednje dvije godine usko je povezana s njenim velikim usvajanjem aluminijsko-magnezijevih konstrukcijskih odljevaka i integriranih odljevaka.

Nova serija 5 koju je pokrenula njemačka kompanija BMW opremljena je najnovijom generacijom kompozitnog linijskog šestocilindričnog bloka motora od magnezija i aluminija, težina je smanjena za 10 kg u odnosu na prethodnu generaciju, što uvelike poboljšava performanse i gorivo ekonomija. Međutim, valja napomenuti da je cijena sirovina za lake legure poput aluminija i magnezija mnogo veća od cijene čeličnih materijala, što ograničava njegovu širu primjenu u automobilskoj industriji. Međutim, unatoč relativno visokim cijenama sirovina, trenutna potrošnja odljevaka od magnezija i aluminija za bicikle raste iz godine u godinu. S jedne strane, tehnološki napredak nadoknadio je povećanje troškova. S druge strane, tržišna konkurencija primorala je proizvođače automobila da smanje profit i usvoje više lakih legura. Međutim, kako bi se uvelike povećala količina lakih legura i smanjila otkupna cijena ingota magnezija i aluminija, razvoj napredne tehnologije oblikovanja jedan je od ključeva.

Visoke performanse materijala za lijevanje automobila

Poboljšanje performansi materijala, tako da jedinična težina dijela može izdržati veća opterećenja, jedna je od metoda za učinkovito smanjenje težine odljevaka. Konstrukcijski odljevci tipa nosača predstavljaju veliki dio odljevaka za automobile, pa je razvoj njihovih odljevaka postao jedno od središta pažnje. Toplinskom obradom i drugim mjerama mijenja se mikrostruktura materijala, čime se poboljšava čvrstoća, krutost ili žilavost dijelova, što može učinkovito smanjiti težinu dijelova.

Kaljeno gvozdeno gvožđe ne samo da ima veću čvrstoću od običnih livenih čeličnih materijala, već ima i manju gustinu od čelika. Njegova gustoća je 7.1 g/cm3, dok je gustoća od lijevanog čelika 7.8 g/cm3, što je materijal koji se široko preporučuje posljednjih godina. . Usvaja kaljeno gvozdeno gvožđe, koje je 10% lakše od čeličnih odlivaka pod istom veličinom odlivaka. Dongfeng Motor Corporation je izveo lagani verifikacijski rad na određenoj vrsti komercijalnog vozila koristeći austemirano duktilno željezo umjesto čeličnih odljevaka. S obzirom na karakteristike visoke čvrstoće dijelova od duktilnog željeza, austemiranog, 14 dijelova ovjesa redizajnirano je na forumu stručnjaka. Općenito govoreći, zamjena materijala odljevaka za automobile često prati lagani dizajn dijelova.

U odljevcima od legure aluminija i legure magnezija koriste se materijali visoke čvrstoće i visoke žilavosti. Na temelju originalnog smanjenja težine lake legure, materijali visokih performansi koriste se za dodatno smanjenje težine. General Motors iz Sjedinjenih Država umjesto toga koristi leguru AE44 visokih performansi. Originalna aluminijska legura koristi lijevanje pod visokim tlakom za izradu podokvira, čime se dodatno smanjuje težina aluminijske legure za 6 kg.

Digitalizacija razvoja lijevanja automobila

Sveobuhvatna kombinacija razvoja lijevanja automobila i digitalne tehnologije može značajno poboljšati razinu tehnologije lijevanja i skratiti dizajn proizvoda i probni proizvodni ciklus. Trenutno se digitalna tehnologija proizvodnje široko koristi u razvoju odljevaka za automobile. U fazi projektiranja strukture lijevanja i dizajna procesa lijevanja, softver za 3D dizajn, poput Pro/E, CATIA i UG, bio je u širokoj upotrebi, a neke napredne kompanije za lijevanje su realizirale dizajn bez papira. Softver poput MAGMA, ProCAST i Huazhu CAE naširoko se koristi za simulaciju procesa skrućivanja, mikrostrukture, segregacije sastava i svojstava materijala odljevaka za automobile. Također može analizirati polje brzine, polje koncentracije, temperaturno polje i fazu u procesu lijevanja. Simulacija polja, polja naprezanja itd. Može osigurati da je plan procesa optimiziran prije masovne proizvodnje.

Kako bi se zadovoljile potrebe brzog razvoja odljevaka za automobile, zasnovane na dizajnu i razvoju CAD/CAE, RP (tehnologija brzog prototipiranja) naširoko se koristi za brzu probnu proizvodnju odljevaka za automobile. Nakon dobivanja izvornih CAD/CAE podataka, usvaja se metoda sloj po sloj kako bi se dobio prototip lijevanja ili prototip kalupa potreban za oblikovanje lijevanja lijepljenjem, sinteriranjem ili sinteriranjem. Prvi se mogu isprobavati uzorci lijevanja ulivnim lijevanjem, lijevanjem gipsa i drugim metodama, dok se drugi mogu izravno koristiti kao kalup za proizvodnju jezgri od pijeska, a odljevci se mogu izlijevati modelovanjem jezgre. Osim toga, metoda laserskog sinteriranja u prahu (SLS) može se koristiti za izravnu dovršetak proizvodnje jezgri pijeska i kalupa za pijesak, kako bi se dobili kalupi za pijesak potrebni za probnu proizvodnju odljevaka. Za vanjske kalupe s relativno jednostavnim strukturama, CNC alatni strojevi se također mogu koristiti za obradu CAM -a s obradivom plastikom kako bi se dobila kutija jezgre i uzorak potreban za probnu proizvodnju odljevaka, ili izravno obraditi pješčani blok kako bi se dobio kalup za pijesak vanjskog kalupa direktno.

Općenito govoreći, digitalna tehnologija prodrla je u sve aspekte dizajna lijevanja, razvoja i probne proizvodnje, učinkovito poboljšavajući brzinu i efikasnost razvoja lijevanja. Glavni problem koji trenutno postoji je to što su digitalne tehnologije dizajna, analize i brze proizvodnje nezavisne jedna od druge. Kada se razvojni proces transformira iz jedne faze u drugu, potreban je i prilično dosadan rad na konverziji podataka. Nadamo se da će se u budućnosti moći razviti jedinstvena platforma sučelja za podatke za digitalnu tehnologiju primijenjenu u svim aspektima razvoja lijevanja, te će se uspostaviti standardizirani standardi za pretvorbu podataka kako bi se postigla besprijekorna konverzija podataka između različitih softvera, kako bi se dodatno povećalo brzina razvoja odljevaka.

Tehnologija proizvodnje tankozidnih odljevaka složene strukture

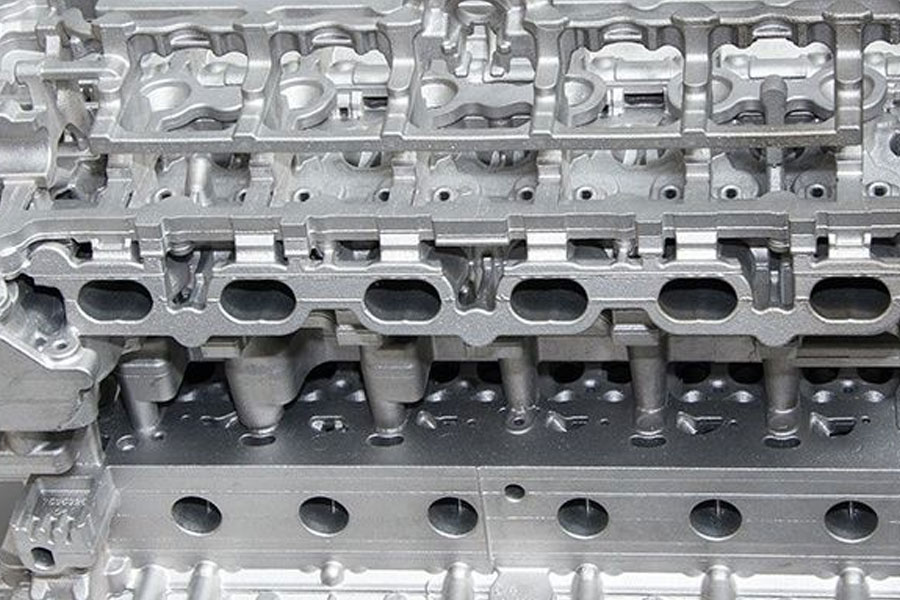

Razvojem automobilske industrije i potražnjom za uštedom energije i smanjenjem emisije, dijelovi automobila postaju sve lakši. Zahvaljujući dizajnu s tankim stijenkama, smanjenje težine važan je smjer razvoja blokova motora. Uzmite za primjer FAW Casting Co., Ltd. za FAW-Volkswagenovu proizvodnju blokova cilindra od lijevanog željeza. Rano proizvedeni blok cilindara 06A ima debljinu stjenke 4.5 mm ± 1.5 mm, a blok cilindra EA111 ima debljinu stijenke 4 mm ± 1 mm. Trenutni serijski proizveden blok cilindra EA888Evo2 ima debljinu stijenke 4 mm ± 1 mm. 3.5 mm ± 0.8 mm, sljedeća generacija EA888Gen.3 cilindrična struktura proizvoda složenija je struktura, debljina stijenke mu je samo 3 mm ± 0.5 mm, trenutno je najtanji blok cilindara od sivog lijeva. Iako postoje problemi s polomljenim jezgrama, plutajućim jezgrama i velikim fluktuacijama debljine stijenki u masovnoj proizvodnji, kontrolom kvalitete jezgri pijeska i oblikovanjem pijeska, široko korišteni postupak horizontalnog izlijevanja i dalje može zadovoljiti proizvodne zahtjeve cilindara EA888Evo2. Ali ne može zadovoljiti proizvodne zahtjeve bloka cilindra EA888Gen.3, pa se mora usvojiti cijeli postupak vertikalnog lijevanja jezgre.

Tehnologija proizvodnje velikih konstrukcijskih dijelova od legure aluminija i magnezija

S povećanjem zahtjeva za uštedom energije, zaštitom okoliša i smanjenjem troškova komponenti, veliki odljevci od legure aluminija i magnezija postali su važan razvojni trend, a njihova tehnologija proizvodnje također je postala trenutni razvojni fokus. Trenutno glavne proizvodne tehnologije za velike konstrukcijske dijelove od legure aluminija i magnezija uključuju lijevanje pod visokim tlakom, lijevanje istiskivanjem i lijevanje pod niskim tlakom. Zbog visoke proizvodne učinkovitosti lijevanja pod visokim tlakom i dobre kvalitete proizvoda, postao je glavni proizvodni proces trenutno. Razvoj njegove proizvodne tehnologije uglavnom je usmjeren na lako usisavanje plina tijekom procesa lijevanja pod visokim tlakom i stvaranje pora unutar odljevaka, što ne može poboljšati problem toplinske obrade.

Njemačka kompanija Fulai razvila je proces usisnog lijevanja pod vakuumom, cijeli proces lijevanja se izvodi pod visokim vakuumom (manje od 30 mbar). Rastopljeni metal prolazi kroz kalup, tlačnu komoru i usisnu cijev u vakuumskom stanju i usisanom cijevi se usisava iz peći bez oksidacije, a para sredstva za otpuštanje se također ispušta vakuumskim sistemom. Glavne karakteristike gore navedenog procesa usisnog lijevanja pod vakuumom pod negativnim pritiskom su: kada se započne kvantitativno izlijevanje, cijeli sistem je u stanju visokog vakuuma; u procesu kvantitativnog izlijevanja, plin u šupljini i istopljeni metal mogu se učinkovito ispuštati; tokom procesa izlijevanja nema oksidacije metalne taline; nema gubitka topline tijekom procesa izlijevanja, a za izlijevanje se može koristiti niža temperatura izlijevanja, a punjenje laminarnog toka bez smetnji može se izvesti pod nadzorom u stvarnom vremenu. Gore navedeni postupak uspješno je primijenjen na masovnu proizvodnju automobilskih konstrukcijskih odljevaka Auto Expert Foruma, pružajući napredne metode oblikovanja i procese za primjenu odljevaka od visokokvalitetnih lakih legura.

Švicarska kompanija Buhler razvila je dvokružni vakuumski sistem za proizvodnju odljevaka za konstrukcije. Ova tehnologija proizvodnje naziva se strukturna tehnologija proizvodnje. Korištenje tehnologije strukturne proizvodnje može povećati brzinu usisavanja, čime se postižu stabilni uvjeti proizvodnje i značajno poboljšava lijevanje. Kao što je prikazano na slici 5, otvor za usisavanje zraka jednog kruga u dvokružnom vakuumskom sistemu postavljen je na gornjem kraju tlačne komore i uglavnom se koristi za izvlačenje zraka u tlačnoj komori. Počinje kada se klip za ubrizgavanje pomakne prema naprijed kako bi zabrtvio otvor za izlijevanje, a zatvara se kada klip treba zatvoriti usisni otvor. Druga postavka kruga je ista kao i tradicionalni vakuumski proces i uglavnom se koristi za izvlačenje zraka iz šupljine. Trenutno se tehnologija uspješno primjenjuje u proizvodnji integriranih tornjeva s amortizacijom od legure aluminija, unutrašnjih ploča vrata i šina karoserije putničkih automobila.

Tehnologija preciznog lijevanja za lijevanje

Uobičajeno nazivano precizno lijevanje odljevaka za automobile uglavnom se odnosi na izgubljenu pjenu i tehnologiju lijevanja za ulaganje. Razvojem tehnologije oblikovanja lijevanja automobila, precizno oblikovanje lijevanja se odnosi na vrstu lijevanja. Odljevci proizvedeni ovom metodom oblikovanja mogu se koristiti izravno bez rezanja ili manje rezanja. Sa sve većim zahtjevima za točnost dimenzija odljevaka, tehnologija preciznog lijevanja se brzo razvila posljednjih godina, a pojavio se i niz novih metoda lijevanja, poput preciznog lijevanja pijeska, lijevanja izgubljene pjene, lijevanja pod nadzorom i lijevanja pod tlakom. Cosworth metoda lijevanja je metoda koju je razvilo Ujedinjeno Kraljevstvo koja koristi sklop jezgre od cirkonijevog pijeska i elektromagnetsku pumpu za kontrolu izlijevanja. Uspješno se koristi u masovnoj proizvodnji blokova cilindara od legure aluminija, a pojavile su se i mnoge varijante procesa, poput upotrebe izlijevanja pod niskim tlakom umjesto elektromagnetskih procesa, poput izlijevanja pumpe. Ova vrsta lijevanja može proizvesti cilindre od legure aluminija s debljinom stjenke od 3.5 do 4.0 mm, što je trenutni reprezentativni proces preciznog lijevanja pijeska.

Postupak lijevanja izgubljene pjene izumljen je 1965. godine, a glavni proizvedeni odljevci za automobile su blokovi cilindara, glave cilindara, usisne i ispušne cijevi i drugi proizvodi te su formirali veliku proizvodnju. Od uvođenja tehnologije lijevanja izgubljene pjene devedesetih godina 1990. stoljeća, moja se zemlja počela oblikovati i država ju je promovirala kao najšire korištenu visoku i novu tehnologiju za transformaciju tradicionalne ljevaonice. Trenutno u mojoj zemlji postoje tri investiciona procesa preciznog lijevanja: ljuska natrijum silikata, kompozitna ljuska i ljuska od silicijum dioksida. Među njima, kvaliteta površine odljevka koji se koristi u proizvodnji silicijevog dioksida za automobilske proizvode može doseći Ra 20 μm, a točnost dimenzija može doseći CT1.6. Ocjena, minimalna debljina stjenke može biti 4 ~ 0.5 mm. Dongfeng Motor Precision Casting Co., Ltd. usvaja postupak izrade kompozitnih ljuski od silicijevog dioksida + vodenog stakla za proizvodnju složenih struktura odljevaka, što značajno smanjuje troškove proizvodnje. Trend razvoja procesa oblikovanja u tehnologiji lijevanja za ulaganje je da se odljevci sve više približavaju konačnom proizvodu, a složenost i kvaliteta proizvoda postaju sve viši. Primjena CAD -a, CAM -a i CAE -a postala je glavna tehnologija razvoja proizvoda, a počela se pojavljivati i profesionalna saradnja.

Vakuumsko lijevanje, lijevanje ispunjenim kisikom, polutvrdo metalno reološko ili tiksotropno lijevanje i druge metode procesa razvijene na temelju procesa lijevanja pod visokim tlakom dizajnirane su za uklanjanje nedostataka lijevanja, poboljšanje unutarnje kvalitete i proširenje raspona primjene odljevaka . Tijekom procesa lijevanja istiskivanjem, talina se puni i učvršćuje pod pritiskom, što ima prednosti glatkoće, bez prskanja metala, manjeg gubitka oksidacije tekućine u metalu, uštede energije, sigurnog rada i smanjenja otvora za lijevanje i drugih nedostataka. Koristi se u podokvirima od aluminijske legure itd. Razvoj i primjena odljevaka od aluminijskih legura visokih performansi široko su korišteni.

Kontinuirani rast proizvodnje automobila hitno zahtijeva razvoj proizvodnje lijevanja u smjeru visokog kvaliteta, odličnih performansi, blizu oblika mreže, više sorti, niske potrošnje i niske cijene. Budući da je oko 15% do 20% dijelova kompletnog vozila odljevci. To zahtijeva od industrije lijevanja da kontinuirano primjenjuje različite nove tehnologije i nove materijale kako bi poboljšala ukupni nivo lijevanja. Tehnologija lijevanja odljevaka preciznim lijevanjem može zadovoljiti gore navedene zahtjeve automobilskih odljevaka, a njena primjena će pokriti i različite proizvodne procese lijevanja automobilskih odljevaka.

zaključak

Kako bi se prilagodili sve strožim zahtjevima propisa o zaštiti okoliša, automobili se razvijaju u smjeru manje težine. Za svako smanjenje mase vozila za 10%, potrošnja goriva može se smanjiti za 5.5%, ekonomičnost goriva može se povećati za 3%do 5%, a emisije se mogu smanjiti za oko 10%. Primjena odljevaka od aluminija i magnezija i drugih obojenih legura, razvoj velikih odljevaka složene strukture i široka primjena tehnologije preciznog oblikovanja lijevanja glavni su načini postizanja lakih odljevaka za automobile. Stoga je potrebno realizirati istraživanje i razvoj i proizvodnju odljevaka za automobile pomoću materijala za lijevanje visokih performansi i opsežne primjene opreme za automatizaciju na temelju opsežne uporabe digitalne tehnologije za zadovoljavanje potreba suvremene automobilske industrije.

Molimo zadržite izvor i adresu ovog članka radi ponovnog štampanja: Trend razvoja odljevaka za automobile i njegove tehnologije proizvodnje

Minghe Tvrtka za lijevanje tla posvećeni su proizvodnji i pružaju kvalitetne dijelove i dijelove za lijevanje visokih performansi (opseg dijelova za livenje metala uglavnom uključuje Tankozidno lijevanje,Vruće komore Die Casting,Livenje u hladnoj komori), Okrugla usluga (usluga lijevanja,CNC obrada,Izrada kalupa, Površinska obrada). Bilo koji prilagođeni lijev od aluminija, livenje magnezijumom ili Zamakom / cinkom i drugi odljevci dobrodošli su da nas kontaktirate.

Pod kontrolom ISO9001 i TS 16949, svi procesi se provode kroz stotine naprednih mašina za livenje pod tlakom, 5-osnih mašina i drugih objekata, od blastera do Ultra Sonic mašina za pranje rublja. Minghe ne samo da ima naprednu opremu već ima i profesionalnu opremu tim iskusnih inženjera, rukovatelja i inspektora kako bi ostvarili dizajn kupca.

Ugovorni proizvođač kalupa. Mogućnosti uključuju dijelove za livenje aluminijuma u hladnoj komori od 0.15 lbs. do 6 lbs., brza promjena i obrada. Usluge s dodanom vrijednošću uključuju poliranje, vibriranje, uklanjanje brušenja, miniranje sačmama, farbanje, oblaganje, premazivanje, montaža i obrada alata. Materijali s kojima se radi uključuju legure poput 360, 380, 383 i 413.

Pomoć pri dizajniranju lijevanja cinkom / istovremene inženjerske usluge. Prilagođeni proizvođač preciznih odljevaka od cinka. Mogu se proizvoditi minijaturni odljevci, odljevci za kalupe pod visokim pritiskom, odlivci kalupa sa više klizača, konvencionalni odljevci od kalupa, odljevci za kalupe i neovisni kalupi i odljevci sa šupljinom. Odljevci se mogu izrađivati u dužinama i širinama do 24 in. U toleranciji +/- 0.0005 in.

ISO 9001: 2015 certificirani proizvođač lijevanog magnezijuma. Mogućnosti uključuju lijevanje magnezijumom pod visokim pritiskom do 200 tona vruće komore i 3000 tona hladne komore, dizajn alata, poliranje, oblikovanje, obrada, farbanje u prahu i tečnostima, puni QA sa CMM mogućnostima , montaža, pakovanje i dostava.

Ovjeren ITAF16949 Dodatna usluga lijevanja uključuje investiranje,livenje peska,Gravitacijsko lijevanje, Casting Lost Foam,Centrifugalno livenje,Vakuumski livenje,Trajno lijevanje kalupa, .Sposobnosti uključuju EDI, inženjersku pomoć, solidno modeliranje i sekundarnu obradu.

Casting Industries Studije slučaja za dijelove za automobile, bicikle, zrakoplove, muzičke instrumente, plovila, optičke uređaje, senzore, modele, elektroničke uređaje, kućišta, satove, mašine, motore, namještaj, nakit, vrpce, telekom, osvjetljenje, medicinske uređaje, fotografske uređaje, Roboti, skulpture, zvučna oprema, sportska oprema, alat, igračke i još mnogo toga.

Šta vam možemo dalje pomoći?

∇ Idite na početnu stranicu za Kina za lijevanje pod pritiskom

→Dijelovi za lijevanje- Otkrij šta smo uradili.

→ Povezani savjeti o Usluge lijevanja

By Proizvođač lijevanja Minghe | Kategorije: Korisni članci |materijal Tagovi: Aluminijsko livenje, Lijevanje cinka, Magnezijum lijevanje, Titanijsko livenje, Lijevanje nehrđajućeg čelika, Lijevanje od mesinga,Lijevanje bronce,Casting Video,Istorija kompanije,Aluminijsko livenje | Komentari isključeni